供稿人:张旺 李涤尘 发布日期:2017-11-23

激光选区熔化成形设备在加工具有复杂外形和较大尺寸的部件一般所需时间为10-20小时。由于加工过程中热传导和基板温度等重要因素会发生改变,熔池及其热影响区的温度进而变得不稳定,最终影响加工质量。因此,对整个成形过程中的熔池温度场进行过程监控,调整工艺参数以保证加工质量稳定,具有十分重要的应用价值。

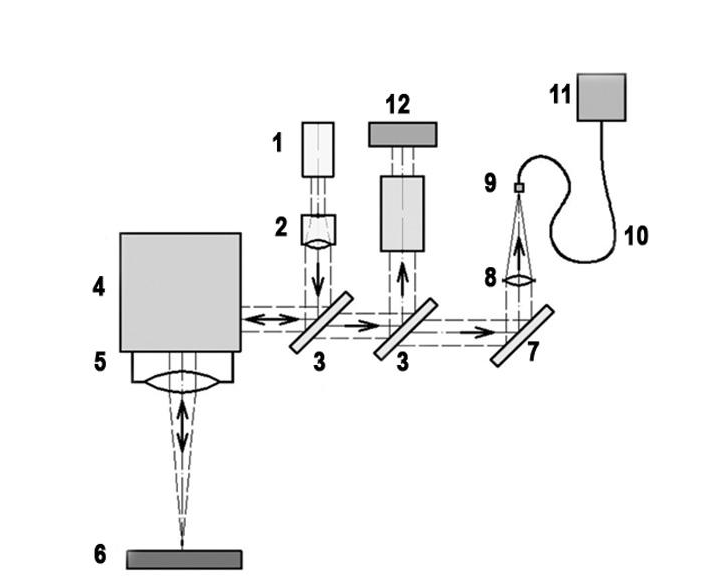

法国里昂大学MariaDoubenskaia等人研发了一套集成于激光选区熔化成形设备光路系统中的实时温度场光学监测装置。监测光路与激光光路同轴,有利于跟踪监测熔池及其热影响区的温度变化。

1、光纤激光器;2、扩束镜;3、光/温信号分离镜;4、振镜;5、场镜;6、粉床;7、反光镜;8、高温计透镜;9、光纤头;10、光纤;11、高温计;12、CCD相机 图1 光学监测系统示意图

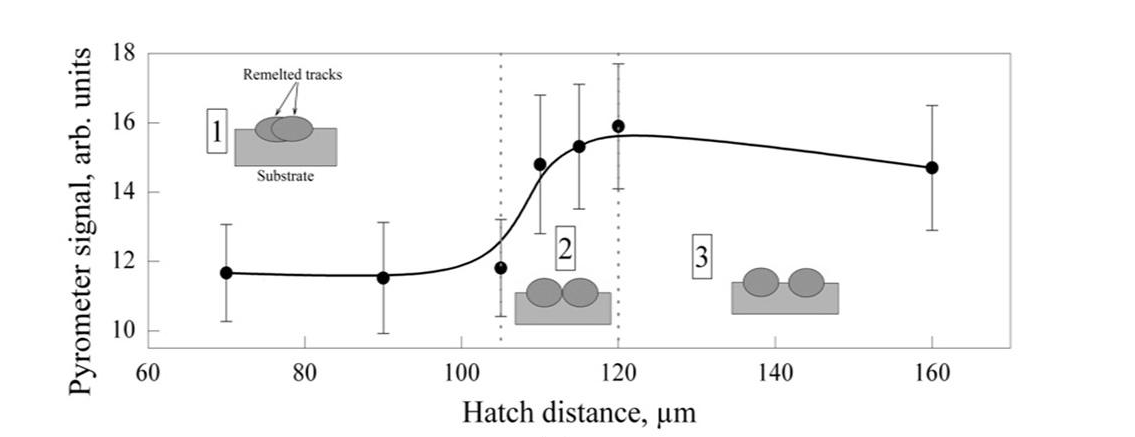

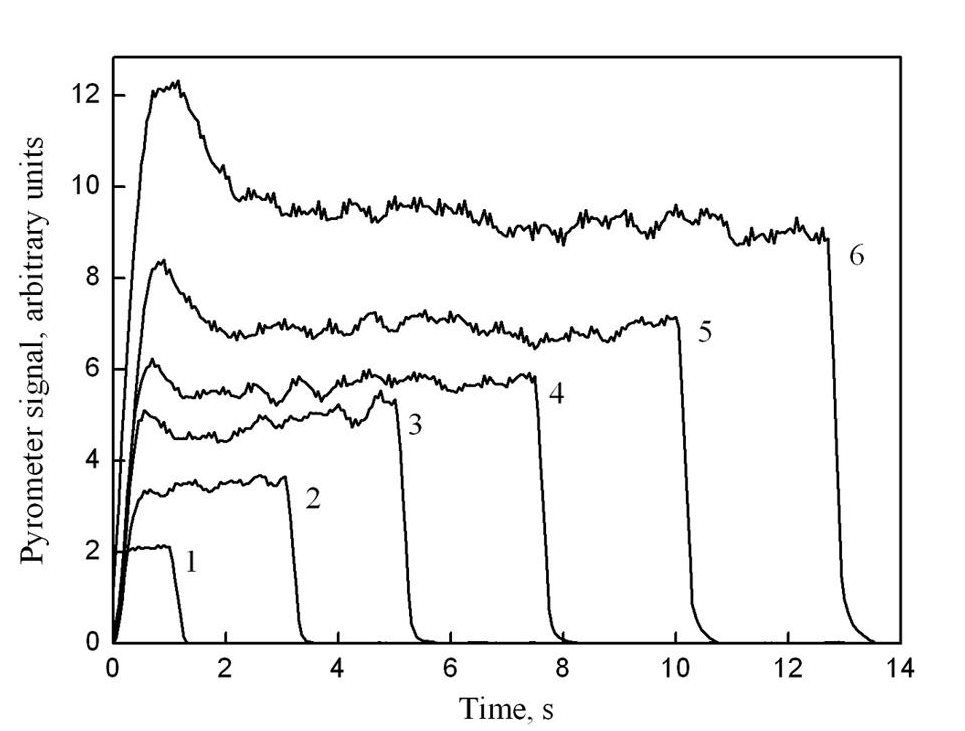

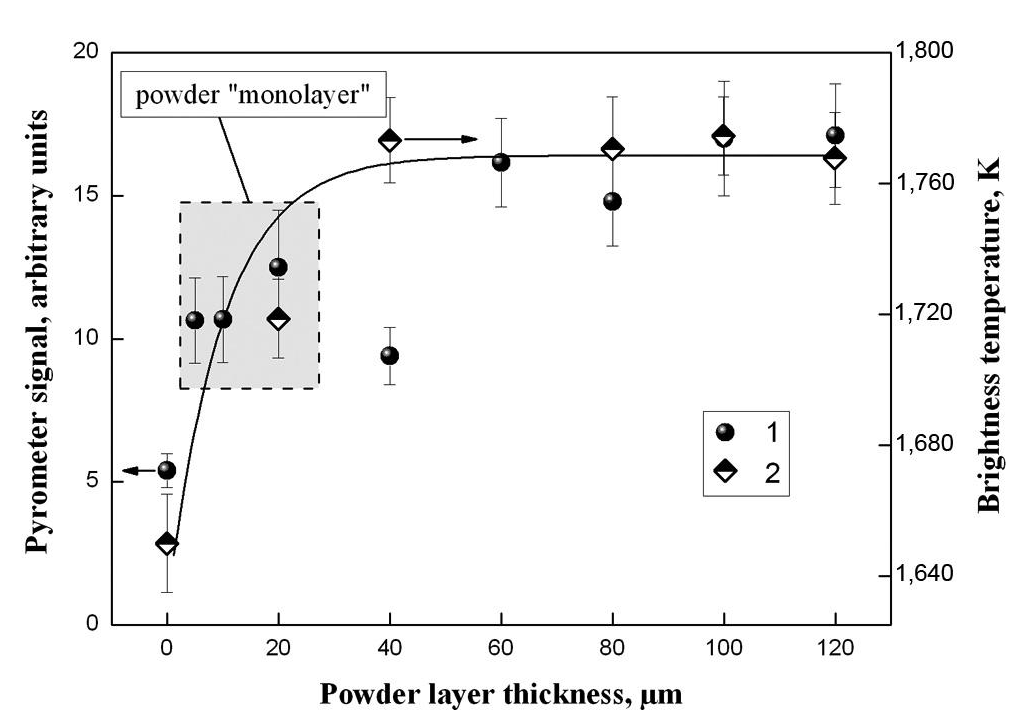

研究人员通过分别改变激光扫描间距、铺粉层厚来验证该光学监测系统的有效性,并研究了工艺参数对熔池及其热影响区温度的影响。图中高温计信号的强弱与温度成正相关。

图2 铺粉层厚为0.05mm时高温计信号随扫描间距的变化

铺粉层厚为0.05mm时,熔道与基板具有良好的冶金结合,在一定范围内,高温计信号随扫描间距的增大而增大。

图3 铺粉层厚均为1mm时曲线1对应于扫描间距为1mm;2-0.3mm;3-0.18mm;4-0.12mm;5-0.09mm;6-0.07mm

铺粉层厚为1mm时,在相同工艺参数下,熔道与基板没有接触,高温计信号随扫描间距的增大而减小;

图4 高温计信号随铺粉层厚的变化

相同工艺参数下,高温计信号随铺粉层厚增大呈先增大后稳定的关系。

实验结果表明,激光作用区域的高温计信号及其热影响区的二维温度分布对激光选区熔化成形工艺参数(如铺粉厚度、扫描间距等)的变化非常敏感,验证了该光学监测系统的有效性,并可应用于加工过程中的质量控制。