供稿人:赵汗霖、王富 供稿单位:西安交通大学精密微纳制造技术国家重点实验室 发布日期:2025-11-14

在全球建筑行业面临资源效率与碳排放双重挑战的背景下,混凝土结构的优化设计与数字化制造成为重要突破口。传统实心楼板占据了建筑中50%-60%的混凝土用量,而肋形楼板虽能显著降低材料需求,但其复杂几何形状依赖人工模板,导致成本高昂且难以推广。针对这一矛盾,德国亚琛工业大学的研究团队提出了一种多模态自动化制造技术,结合机器人浇筑、3D混凝土打印(3DCP)与碳纤维增强聚合物(CFRP)集成工艺,成功开发出轻量化、高承载的肋形混凝土天花板系统,为可持续建造提供了新路径。

CFRP作为一种高性能复合材料,因其抗拉强度高、无需防锈保护层的特点,成为替代传统钢筋的理想选择。通过减少混凝土保护层厚度,CFRP可实现构件截面的进一步优化,同时支持复杂几何形状的“力流导向”设计。然而,如何在3D打印过程中实现CFRP增强材料的精准集成,尤其是剪切钢筋的自动化布置,一直是技术难点。

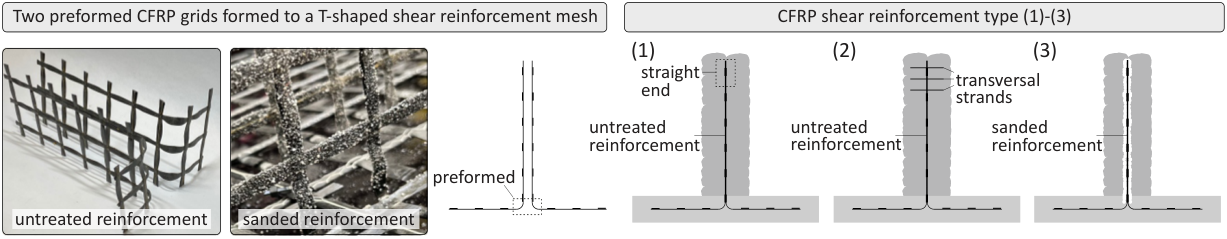

图1 (左)所使用的CFRP剪切加固示例;(右)CFRP剪切加固策略:(1) 未处理的剪切加固,(2) 未处理的剪切加固并额外集成横向纤维,(3) 经过砂涂处理的剪切加固

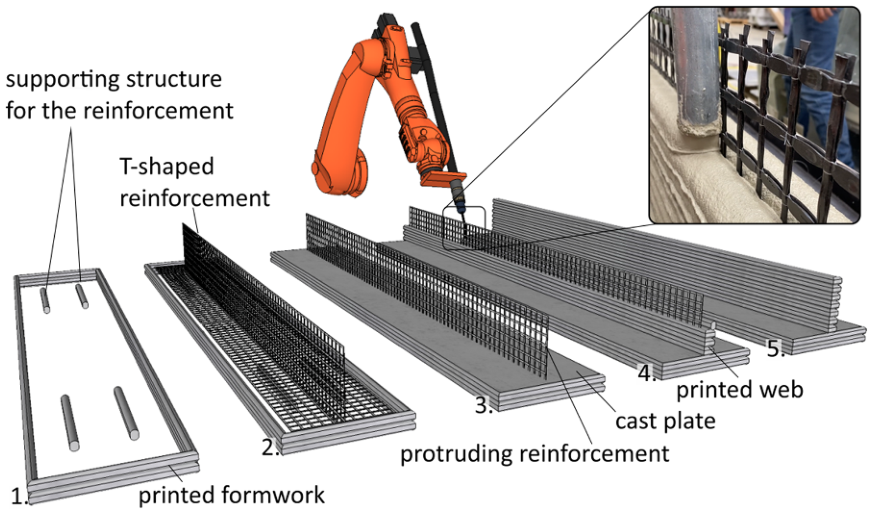

研究团队创新性地设计了模块化生产流程,将肋形结构分解为柱-板连接模块(SCCM)和柱间支撑条模块(SSM)。制造过程通过双机械臂协同作业完成:一台机械臂负责3D打印与浇筑,另一台专用于CFRP网格的抓取与定位。

图2 3D打印设施双机械臂协同作业场景

图3 数字化多模态制造流程示意图,(1)模板打印、(2)CFRP集成、(3)底板浇筑、(4)肋条打印、(5)模块组装

具体流程分为五步,如图3所示:首先打印底板模板及支撑结构;随后自动嵌入预制的T型或L型CFRP剪切增强网格;接着浇筑底板混凝土;然后沿网格边缘3D打印肋条;最终通过后张法组装模块。这一流程不仅摆脱了对传统模板的依赖,还实现了高精度、自由曲面的结构制造。

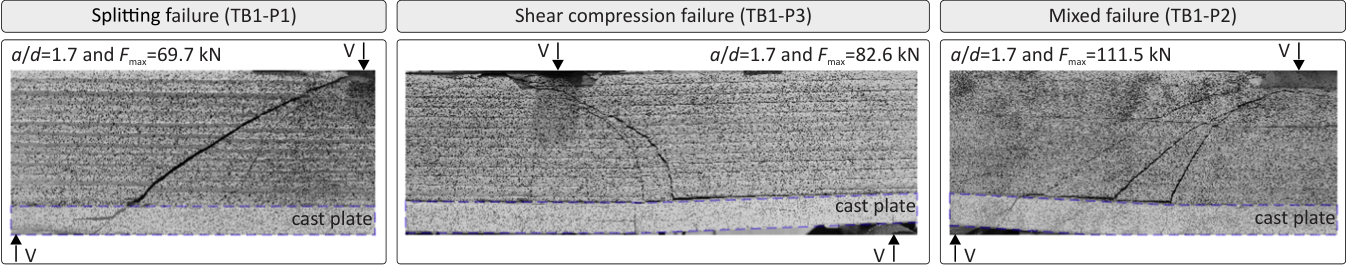

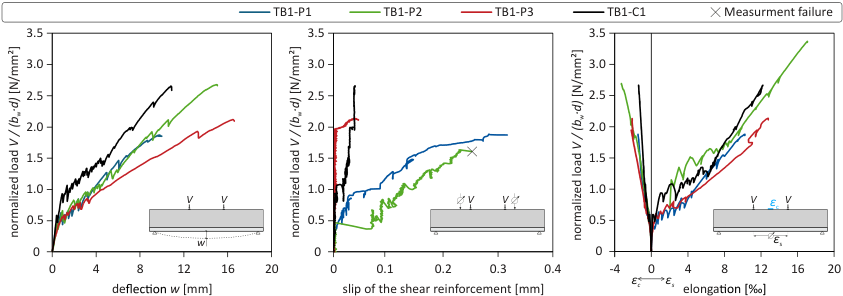

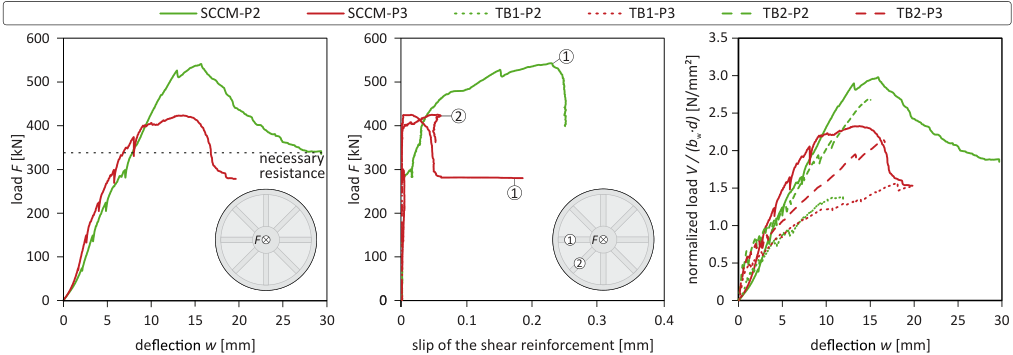

为评估多模态制造技术的结构性能,团队开展了小尺度T型梁与大尺度楼板模块的系列实验。小尺度T型梁测试聚焦剪切行为,对比了三种CFRP增强策略:未处理网格、横向纤维束增强网格及砂面处理网格。四点弯曲测试(TB1)中,未处理CFRP梁(TB1-P1)因混凝土分裂失效,承载力仅为69.7 kN;砂面处理梁(TB1-P3)则因粘结性能改善,失效模式转为混凝土压溃,承载力达82.6 kN;而添加横向纤维束的梁(TB1-P2)承载力提升至111.5 kN,呈现混合失效模式。与传统浇筑梁相比,多模态制造梁的承载力为其70%,但裂纹数量显著减少,表明打印层间粘结良好。

图4 TB1系列T型梁的失效模式对比(上)及四点弯曲测试结果(下),(左)载荷-变形行为;(中)剪切加固的载荷-滑移行为;(右)拉伸区和压缩区的载荷-伸长行为

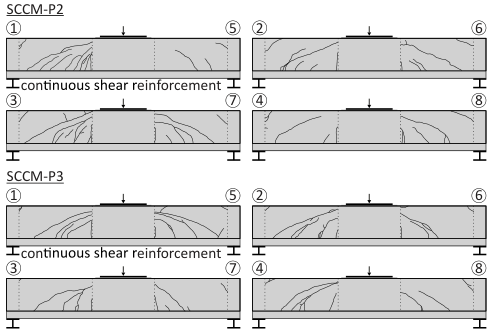

大尺度楼板模块(SCCM)测试模拟实际荷载条件,验证了CFRP增强肋形结构的整体性能。横向纤维束增强模块(SCCM-P2)表现出最优承载力,达547.2 kN,远超砂面处理模块的429.6 kN。失效分析显示,荷载通过肋条剪切与混凝土压溃分散,未出现典型冲剪破坏,证明CFRP网格有效提升了结构韧性。进一步的实际应用模拟表明,在模拟六米跨度楼板荷载(205 kN)下,模块安全系数达1.65,满足工程要求。

图5 SCCM模块的荷载-变形曲线及与T型梁的归一化对比

图6 SCCM模块的裂纹分布与失效模式

多模态自动化制造技术可减少40%-50%的混凝土用量,同时实现复杂几何结构的精准成型。然而,当前技术仍面临一些问题:横向增强纤维的全自动集成工艺尚不成熟,需进一步开发专用机械臂终端执行器;CFRP-混凝土界面在湿热环境下的性能衰减需进一步评估等。

未来,研究团队计划将模块化设计扩展至双向受力场景(如SSM模块),并探索打印混凝土与CFRP界面的长期耐久性。随着工艺标准化与规模化应用的推进,这一技术有望成为建筑行业低碳转型的核心驱动力,推动智能建造从实验室走向真实工程场景。