供稿人:张益伟、杨强 供稿单位:西安交通大学精密微纳制造技术全国重点实验室 发布日期:2025-11-07

激光粉末定向能量沉积(LP-DED)技术因其高设计灵活性和材料利用率在增材制造领域备受关注。然而,沉积过程中间隙高度(喷嘴与沉积层间的距离)的波动会导致粉末捕获效率下降、能量密度变化及几何精度偏差,直接影响零件质量。传统监测方法如激光三角测量、3D扫描或接触式探头存在成本高、速度慢或易受环境干扰等问题。Herberger团队[1]提出了一种基于多模态传感器融合的低成本实时间隙高度估计方法,为LP-DED过程控制提供了新思路。

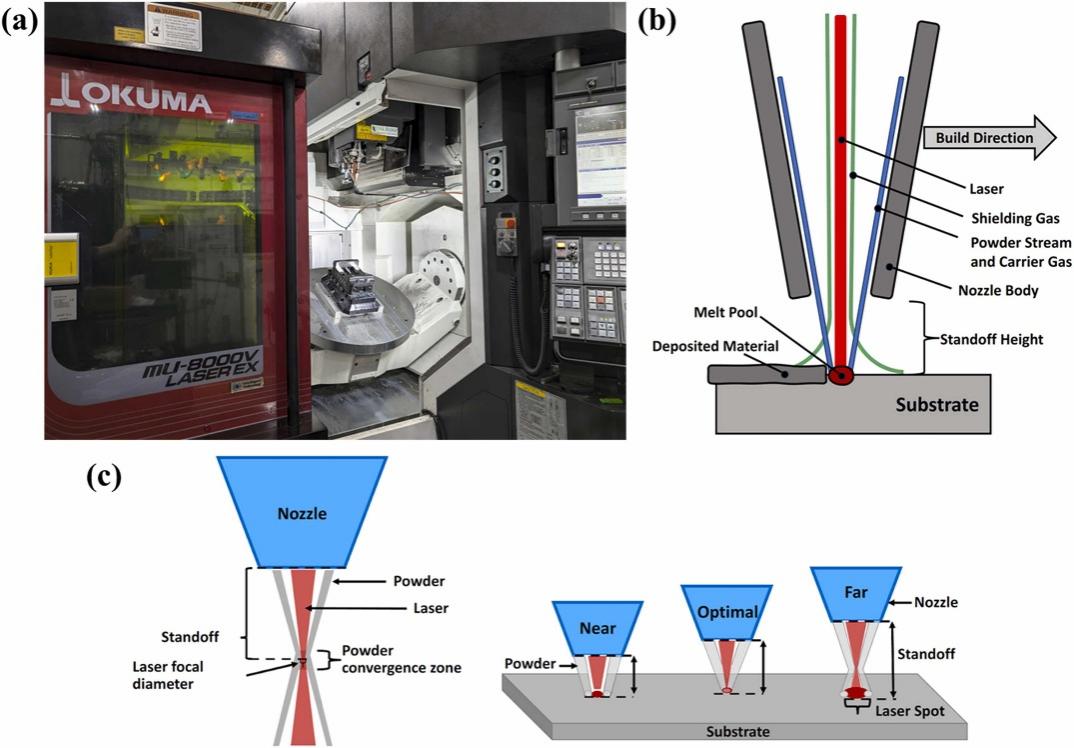

图1 (a)LP-DED系统示意图 (b)间隙高度对激光焦点和粉末流的影响 (c)沉积喷嘴结构

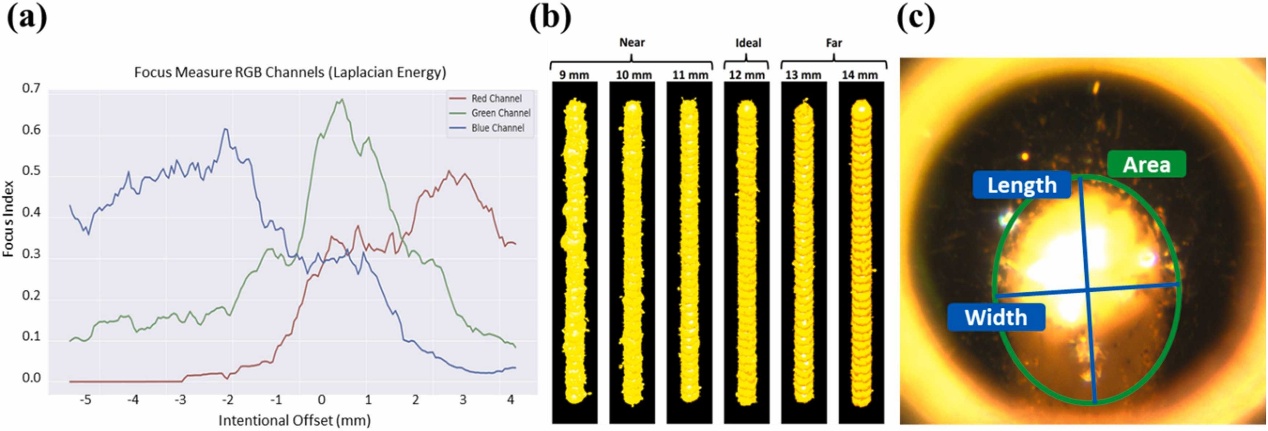

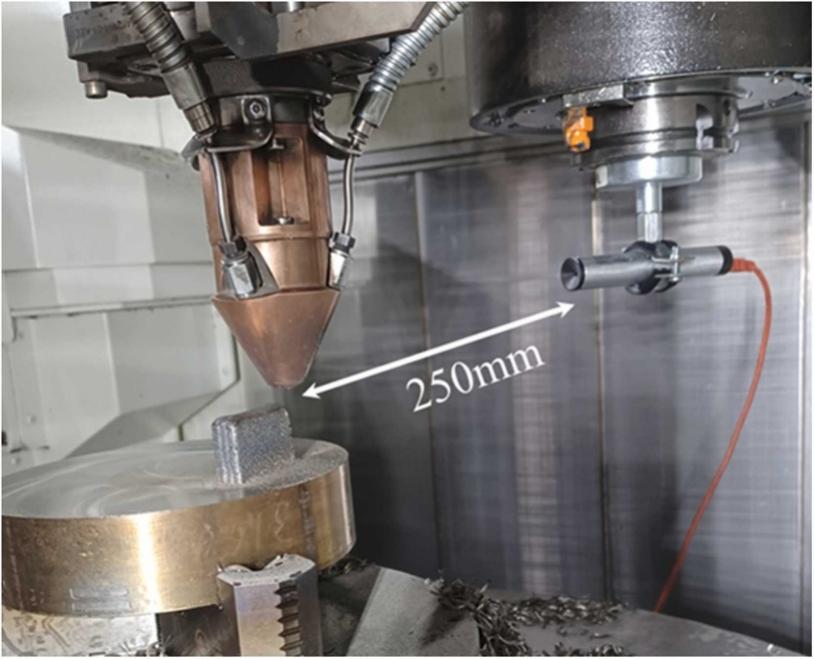

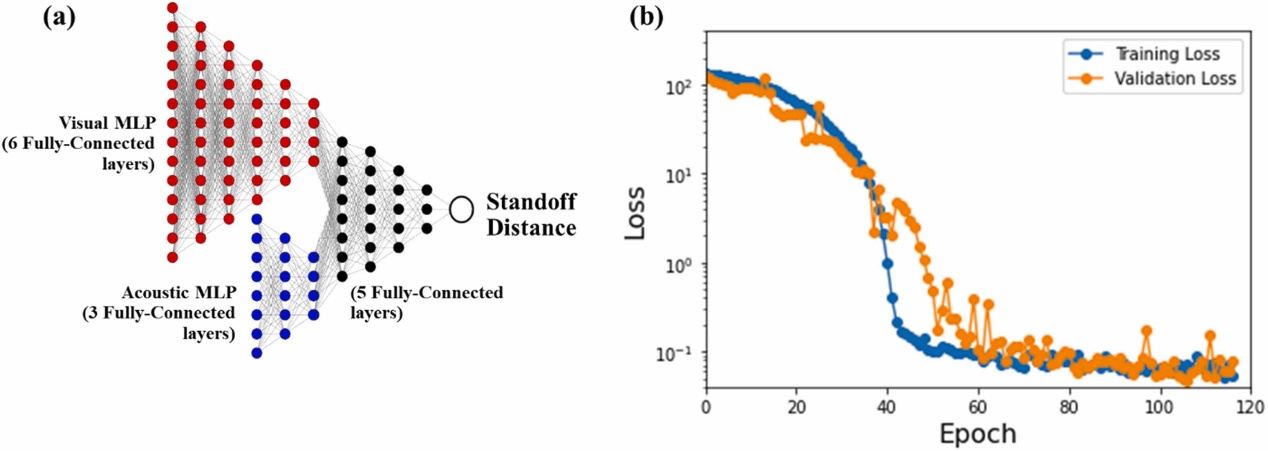

研究团队通过集成同轴RGB摄像头和高频麦克风(采样率200 kHz),构建多模态传感系统。同轴摄像头利用RGB通道的色差特性(因光学色差导致不同颜色通道的焦点偏移),结合拉普拉斯能量聚焦算法提取熔池图像特征(图2);麦克风则通过分析声发射信号的频谱特征(如梅尔频率倒谱系数、频谱质心等)捕捉工艺动态(图3)。两类传感器数据通过机器人操作系统(ROS)同步,输入多层感知器(MLP)神经网络进行融合预测,网络结构包含视觉与声学分支的独立特征提取层及联合预测层(图4)。

图2 (a)红、绿、蓝通道的拉普拉斯能量对焦测量响应与距离的关系 (b)在沉积过程中不同距离高度拍摄的熔池图像、颜色光谱权重的变化以及熔池形状的差异 (c)从熔池图像中提取的特征,包括长度、宽度和面积

图3 麦克风和同轴相机的位置

图4 多模态神经网络架构及训练损失曲线

实验通过多种几何结构(单道、环形、倾斜平板、波浪形平板及多层壁)验证模型性能。结果表明,多模态方法在单道沉积中预测均方根误差(RMSE)为0.097 mm,倾斜平板测试中RMSE为0.253 mm,显著优于单传感器模型。此外,模型在多层壁沉积中成功捕捉到间隙高度随层数增加的累积偏差趋势,预测值与实测值误差小于±200 μm,满足实时控制需求。声学数据的高频特性与视觉数据的空间信息互补,有效提升了复杂几何条件下的预测鲁棒性。

该方法仅需5分钟训练数据即可实现高精度预测,且无需额外昂贵设备,为LP-DED系统的闭环控制奠定了技术基础,具有重要意义。未来研究可进一步优化网络结构、扩展训练数据集,并探索与其他工艺参数(如激光功率、送粉速率)的协同控制。