供稿人 张海天、鲁中良 供稿单位:西安交通大学精密微纳制造技术全国重点实验室 发布日期:2025-04-21

集多材料、多功能、复杂结构于一体的高精度陶瓷元件在特种工业、生物医药、微电子、航空航天等领域呈现出越来越广泛的应用前景。目前,大多数增材制造技术只能实现单一陶瓷材料或层间均匀陶瓷分布,这对在任意空间内形成多材料复杂结构存在严重限制。

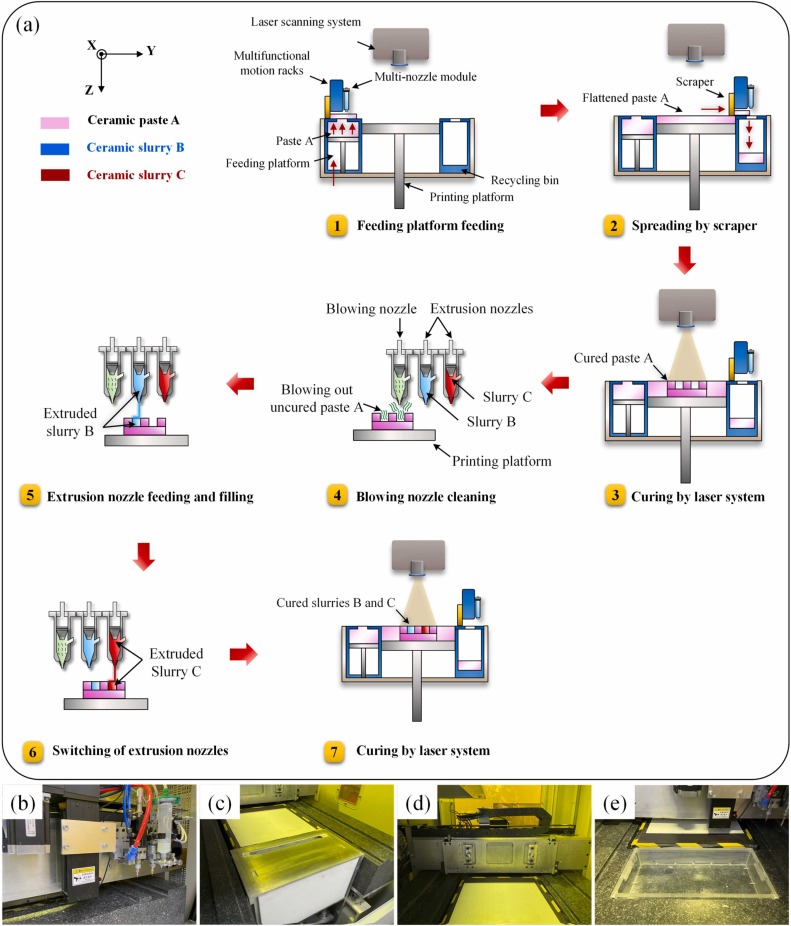

提出了一种基于还原光聚合和材料挤出复合工艺的多材料陶瓷激光固化增材连续成型系统,考虑到不同粘度陶瓷材料的特性,建立了“涂层-固化-吹塑-挤出-固化”循环工艺的多材料增材制造体系。结果表明,该技术可以生产精度高、界面结合好、无缺陷的多材料陶瓷零件。并且展现出了成型其他种类材料(例如金属、水凝胶等)的巨大潜力。

图1 (a) 多材料陶瓷添加剂连续成型的整体工艺流程。(b) 多喷嘴模块的照片。(c) 进料和打印平台的照片。(d) 刮刀的照片。(e) 回收桶的照片

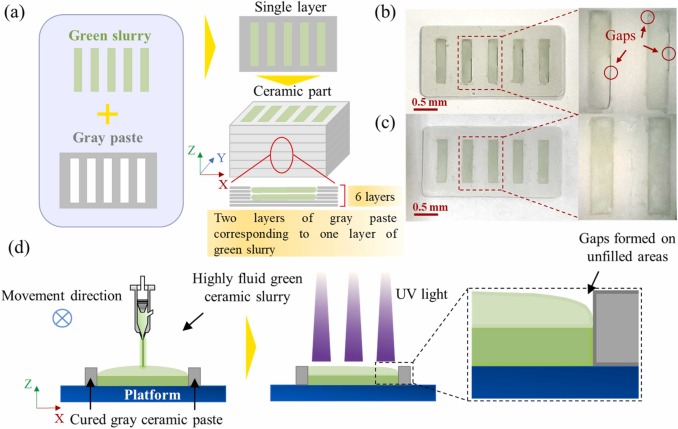

设计了一种典型的晶格结构,研究了耦合过程中多陶瓷材料界面的键合质量和微观结构,揭示了多材料界面处“间隙现象”的机制。此外,为了精确控制陶瓷浆料的挤压厚度,提出了一种过程补偿策略。在此基础上,成功制造了具有高精度和坚固界面结合的多材料组件。最终,生产出各种具有层内和层间结构的复杂陶瓷部件,证明多材料陶瓷增材连续成型系统具有有效的连续成型能力。

图2 (a) 多材料零件的成型示意图。(b) 未补偿的成型结果。(c) 补偿成型结果。(d) 间隙形成机制的示意图

未来,多材料陶瓷激光固化增材连续成型系统可以是加强各种材料的集成,包括但不限于陶瓷、金属、聚合物和水凝胶,充分利用耦合工艺连续成型技术提供的广泛灵活性和高度自由度,促进设计制造,不受空间位置、材料类型或结构功能的限制,从而能够在任何指定位置整合和定制各种材料。鉴于对高精度、大规模、多材料和多功能器件的需求快速增长,多材料陶瓷激光固化增材连续成型系统将在更广泛的应用中发挥更重要的作用。