供稿人:张倍宁、李涤尘 供稿单位:西安交通大学精密微纳制造技术全国重点实验室 发布日期:2025-04-12

基于螺杆的材料挤出3D打印技术通过在打印头内混合材料,为制造具有组件梯度的纤维增强复合材料提供了潜力。但是,在有限的熔腔内,混合高纤维含量的复合材料并快速改变组分是一个挑战。该研究设计了一种原位可变组分的螺杆打印头,并通过在8、12和16毫米直径的挤出螺杆上增加不同形状的销钉,提高了混合效率。通过计算流体动力学模拟优化了螺杆结构,改善了混合效率。该研究提供了一种新的制造变组分纤维增强复合材料的打印方法。

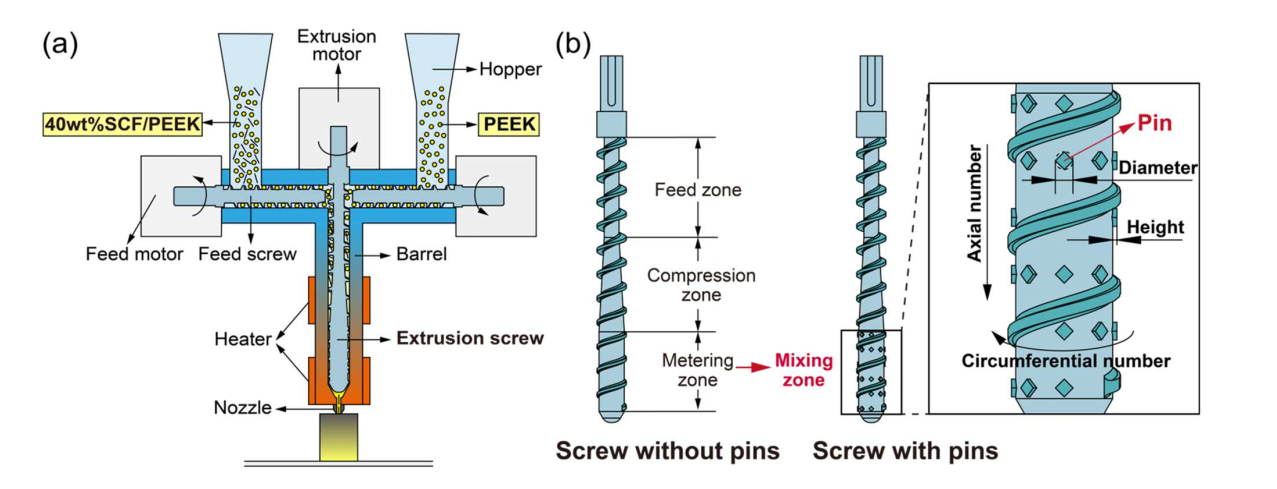

(a)变组分打印头的剖面图示意图(b)无混合销钉和有混合销钉的挤出螺杆结构

图1 变组分打印头和挤出螺杆

该研究设计的一种基于螺杆的变组分材料挤出3D打印头原理如图1(a)所示。40 wt %短碳纤维增强聚醚醚酮(SCF/PEEK)和纯PEEK粉末从两侧分别被送入打印头,并通过挤出螺杆熔融挤出。通过调控两侧送料的比例,可以实现碳纤维含量的原位变化和连续变组分部件的打印。挤出螺杆是打印头的关键部件,其传递,混合和熔化原材料。挤出螺杆的末端设计有均匀分布的销钉,以促进混合效率,如图1(b)所示。

(a-c)各螺杆混合度 (d-f)死区体积

图2 8、12、16mm直径螺丝的混合度和死区体积

该研究使用Ansys对销钉的形状和体积进行CFD模拟优化。为简化计算模型,只考虑了螺杆末端混合区的熔融流动。采用网格叠加技术(MST)用旋转边界模拟三维流动,并建立了粒子跟踪模型计算粒子的运动来评估混合能力。将1000个粒子在进口处释放,统计所有粒子在出口处的分布指数来量化螺杆的混合度。计算结果如图2(a-c)所示,增加销钉明显改善了螺杆的混合能力;但如图2(d-f)所示,增加销钉也一定程度上增加了死区体积。

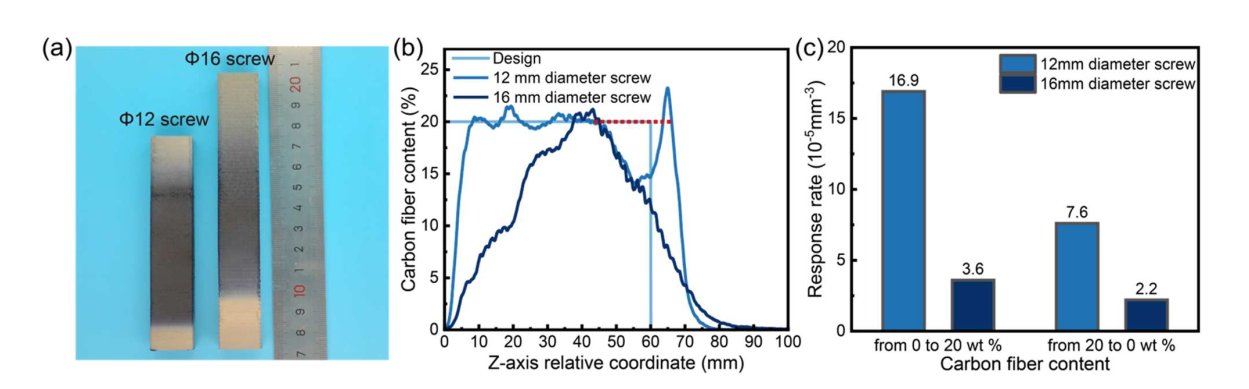

(a)直径为12和16毫米的变组分样品(b)碳纤维含量随z轴相对坐标的变化(c)组分变化的响应体积

图3 不同螺杆的可变组分部件3D打印结果

通过实验验证了直径12mm和16mm的带销钉螺杆的变组分打印能力。变组分打印样品如图3(a)所示。图3(b)显示了打印样品中CF含量随Z轴相对坐标的变化,以及与设计预期的对比。图3(c)量化了两个螺杆打印样品中的组分变化相应速率,可以看出相比于16mm螺杆,直径为12mm的螺杆表现出更快的变组分相应。

在该研究中,对基于螺杆的SCF/PEEK原位混合3D打印头进行了设计和优化,提出了一种新的制造具有连续组分梯度复合材料的方法。通过添加优化设计的销钉,相比纯螺杆,混合效率最高提升了50%。通过缩小螺杆直径和增加销钉,可以将变组分响应速率大大提高。