供稿人:陈衍龙、连芩 供稿单位:西安交通大学精密微纳制造技术全国重点实验室 发布日期:2024-12-31

三维(3D)微结构的制备技术已经成为至关重要的探索方向之一,为设计和制造具有独特功能的微器件提供了巨大潜力。三维微结构主要包括不同形状的三维主体结构及各种腔体结构(包括孔、槽、通道等)。如果直接采用3D打印技术制备高精度通道结构,树脂的残留会导致腔体结构的堵塞,所以仅使用3D打印技术难以达到通道制造所需的高精度要求。

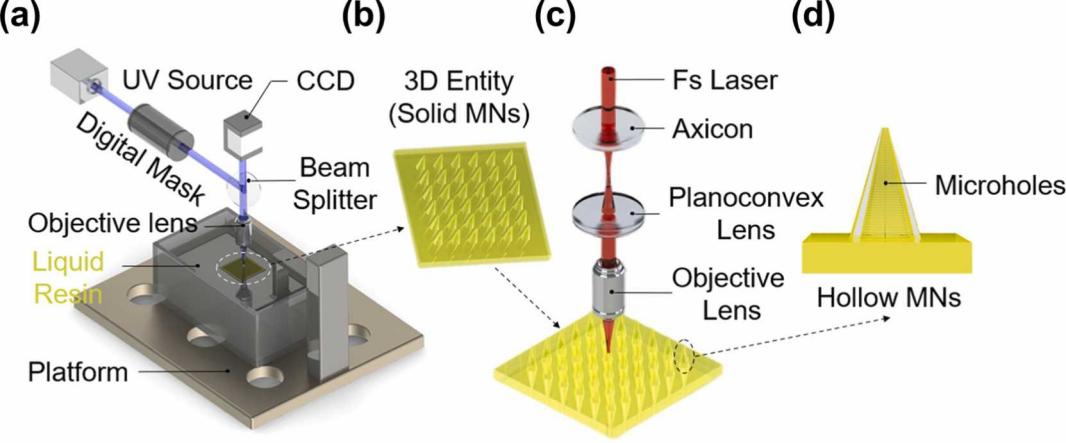

因此,北京理工大学的Chen等[1]将投影微立体光固化成型技术(PμSL)与飞秒(fs)激光贝塞尔光束钻孔相结合,如图1所示,创建了具有高度定制、精确结构(包括尺寸精度和深径比)和高效加工的三维结构,并将此应用于生产定制微针。

图1 面投影微立体光刻与飞秒激光贝塞尔光束制孔相结合的实验系统示意图

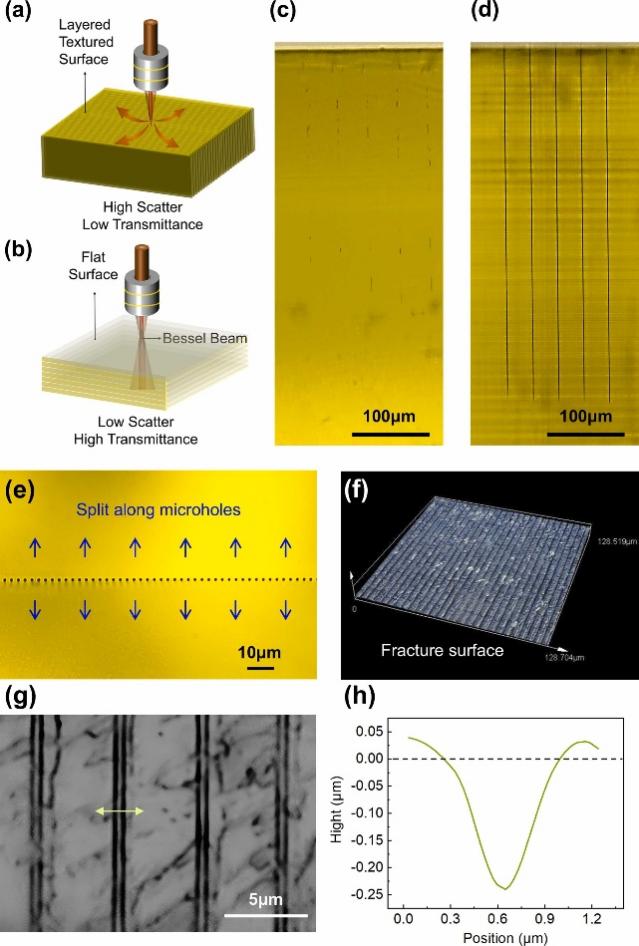

该团队研究了飞秒激光贝塞尔光束在PμSL成型样品上的微孔加工过程,并探究了不同切片方向对飞秒激光贝塞尔制孔成孔能力的影响,如图2所示。实验结果表明,横向切片可以实现稳定的微孔,并且通过加工排孔后沿孔裂片的方式,证明了该加工方法能够在三维打印实体中产生连续稳定的高深径比微孔结构。

图2 飞秒激光贝塞尔光束在两个切片表面下处理的结果

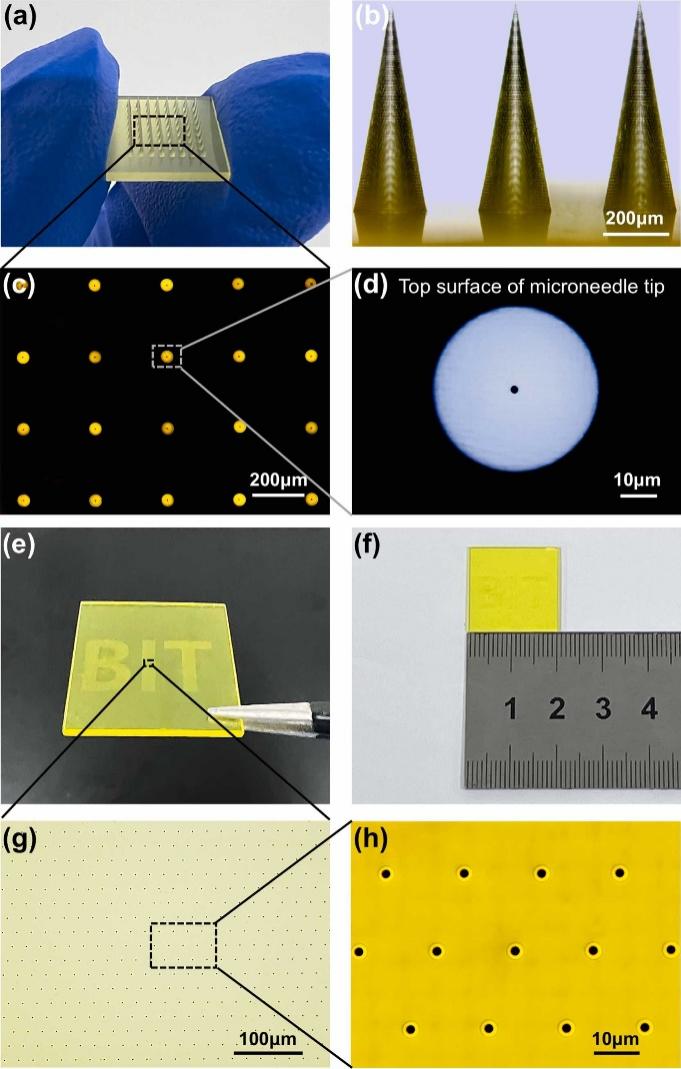

微针因其体积小巧、结构复杂,对微孔钻孔具有极大影响,研究团队提出了空心微针的解决方案以解决深度限制,并成功应用于各种定制微针的制造。此外,还引入了一种两阶段钻孔方法,可在微针上高效地加工微孔,展示精确的定位和圆度。鉴于单个微针体积小,其载药和提取能力自然受限。因此,为充分发挥微针功效,通常以微针阵列的形式使用,以实现效率最大化。研究团队利用图像识别技术对每个微针进行精确定位,确保贝塞尔光束能够精确地对准每个微针的尖端中心,从而形成均匀且形状规则的微孔。在确保微孔加工质量的同时,贝塞尔光束的单脉冲穿孔机制还提供了高效的加工速度,实现了每秒高达20万个孔的峰值制孔速度,如图3所示。

图3 空心微针阵列的制备及大幅面微孔加工能力展示

综上所述,利用PμSL技术和飞秒激光贝塞尔光束相结合的方法,能够实现在微针上高深径比微孔的制备。该方法证明了实现直径约1μm的微孔的可行性,并且具有极高的制孔效率,尤其对于提取细胞外囊泡和小分子药物递送等领域具有广阔应用前景。这项技术有望通过其多功能性来创建具有内部微通道的复杂三维器件,从而增强疾病的诊断和治疗。