供稿人:张倍宁、李涤尘 供稿单位:西安交通大学精密微纳制造技术全国重点实验室 发布日期:2024-12-24

多材料3D打印能够制造出具有特定机械性能的复杂零件,扩展了材料挤出增材制造方法的潜力。实现多材料打印的一种有前途的方法是制造复合丝材,将多种材料集成到一个可以进一步在单个挤出机上加工的丝材中。然而,制造这种复合丝材通常需要专用设备,这反过来限制了其在多材料打印中的应用并增加了成本。该研究提出了一种新颖且经济有效的方法,用于制造具有增强机械性能的复合结构。并通过显微镜分析、纳米压痕和拉伸试验,全面评估了多种工艺参数和几何设计策略对打印材料的影响。具有最佳机械性能的设计中,PLA芯的体积分数为36%,这使得其比纯TPU的韧性提高了63%,比纯PLA提高了27倍。总的来说,这种方法为快速原型设计和测试各种材料配置提供了一种新的方法。

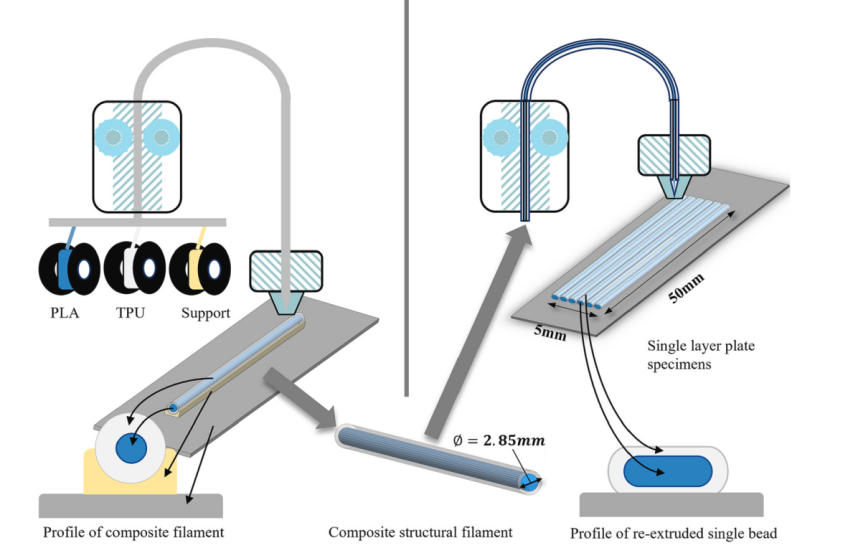

(a)使用商用PLA、TPU制作复合长丝(b)使用相同的3D打印机将制作好的复合长丝重新挤压成单层板

图1 制作方法示意图

该团队提出的打印方法如图1所示。在此方法中,使用商用3D打印机将PLA和TPU制成芯壳复合丝材。制造的芯壳丝材进一步用作再挤出过程的原料,以制造复合样品,并通过拉伸测试观测断裂过程,对机械性能进行评估。

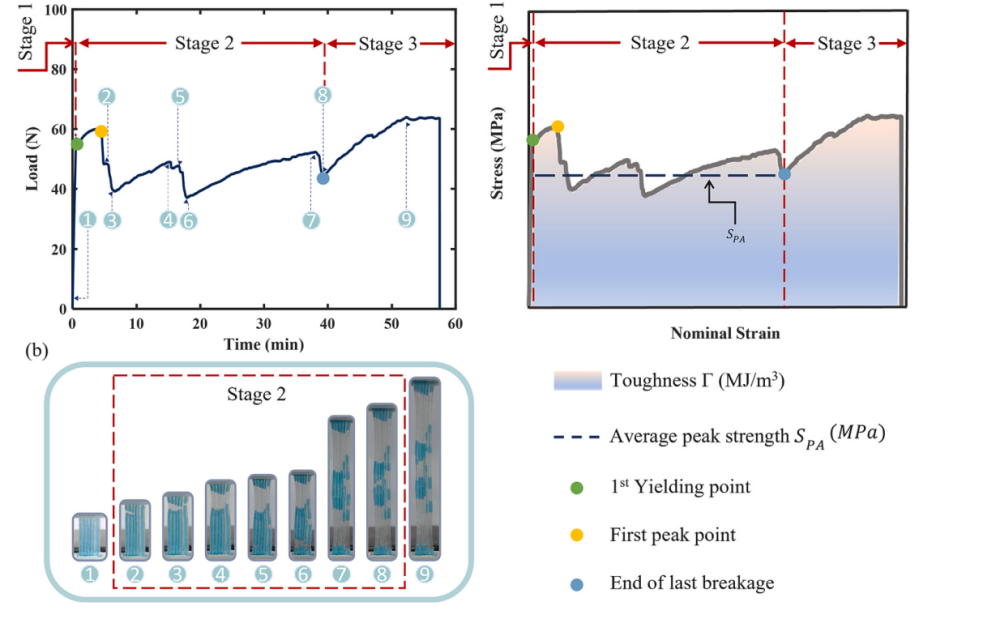

(a)复合材料试件的加载过程(b)变形过程中各时刻的图片(c)试件三个变形阶段的特征应变-应力曲线

图2 复合材料试件的变形演化及力学曲线参数

图2展示了试件的变形演化过程及力学曲线。图2(c)表明试样的应力-应变曲线表现出一定的伪延性,与韧性纯TPU和脆性纯PLA材料明显不同。试样的变形并非完全由塑性变形引起,同时包括局部PLA芯断裂、PLA芯局部塑性变形和TPU壳在弹性变形。该研究将变形过程分为三个主要阶段:1)初始线性阶段,2)局部破坏阶段,以及3)破裂阶段。

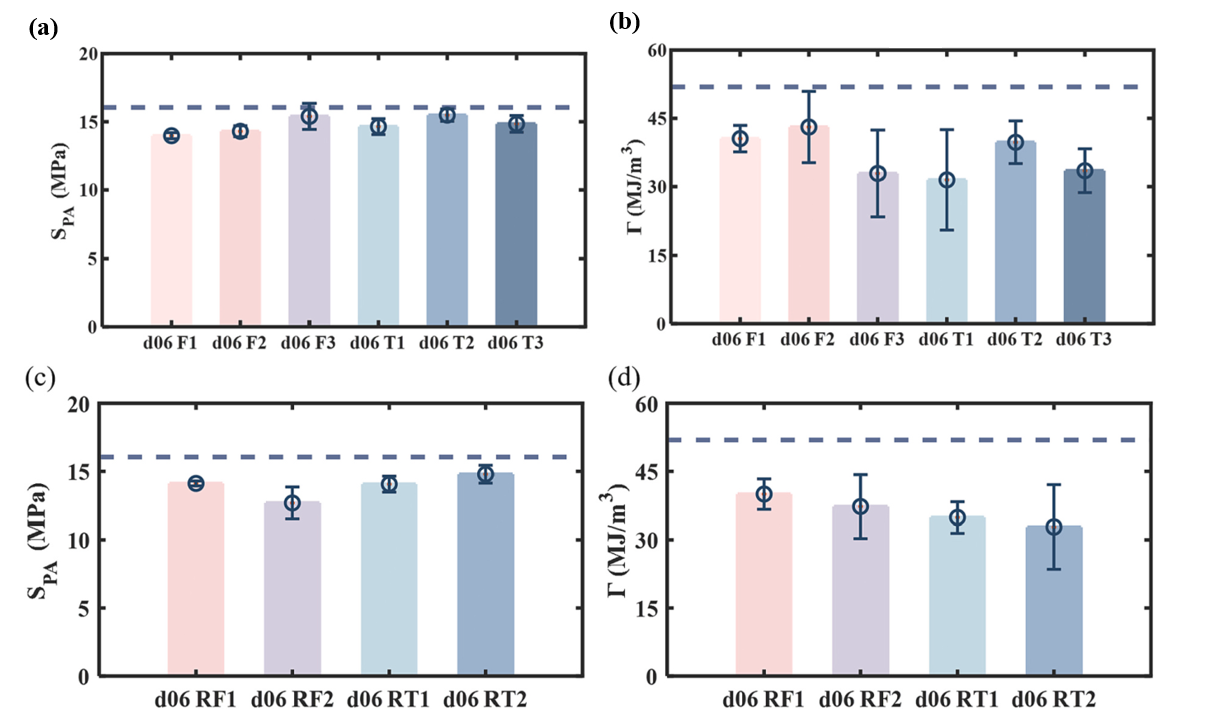

(a)不同长丝制作参数下的平均峰值强度比较(b)不同长丝制作参数下的韧性比较

(c)不同再挤出参数下的平均峰值强度比较(d)不同再挤出参数下的韧性比较

图3 工艺参数对强度与韧性的影响

在相同的复合比例(d/ D = 0.6),不同的工艺参数下,试件的机械性能如图3所示。平均峰值强度随着长丝加工速度的提高而提高。而随着再挤出温度的升高,平均峰值强度和韧性略有提高。

该研究提出了一种新的制备高质量复合丝材的方法,并进一步利用同一台3D打印机对复合材料进行再挤出。该研究通过实验探究了打印参数和设计对复合试样的失效形态和机械性能的影响。与纯材料相比,复合材料试样在PLA芯部局部失效时,通过将应力重新分配到TPU外壳上,从而受益。结果显示,性能最佳的试样韧性比纯TPU高出63%,比纯PLA高出27倍。这种由于应力重新分配而导致的复合材料韧性提高在坚固的多材料界面结合区域更加明显。

该研究团队未来在该领域将努力探索这种制造方法的应用,通过不同的印刷工具路径和材料组合来策略性地操纵印刷复合材料结构的机械性能。