供稿人:高靖远、贺健康 供稿单位:西安交通大学精密微纳制造技术全国重点实验室 发布日期:2024-12-03

基于光和墨水的 3D 打印方法极大地扩展了陶瓷的设计空间和几何复杂性。然而,基于光的方法通常局限于相对较小范围的陶瓷前体和载有颗粒的树脂,而基于墨水的方法由于分层组装导致几何复杂性有限。尽管基于光和墨水的3D打印方法都取得了重大进展,但自由成型制造具有任意成分和几何形状的陶瓷结构仍然具有挑战性。

哈佛大学B. Román-Manso等人报告了一种将嵌入式3D打印与微波活化固化相结合的方法,用于制造具有任意几何形状的可控成分的结构陶瓷。这种集成制造方法能够以可编程的成分制造出形状自由的复杂陶瓷结构,这可能对结构、生物医学和能源应用具有潜在意义。

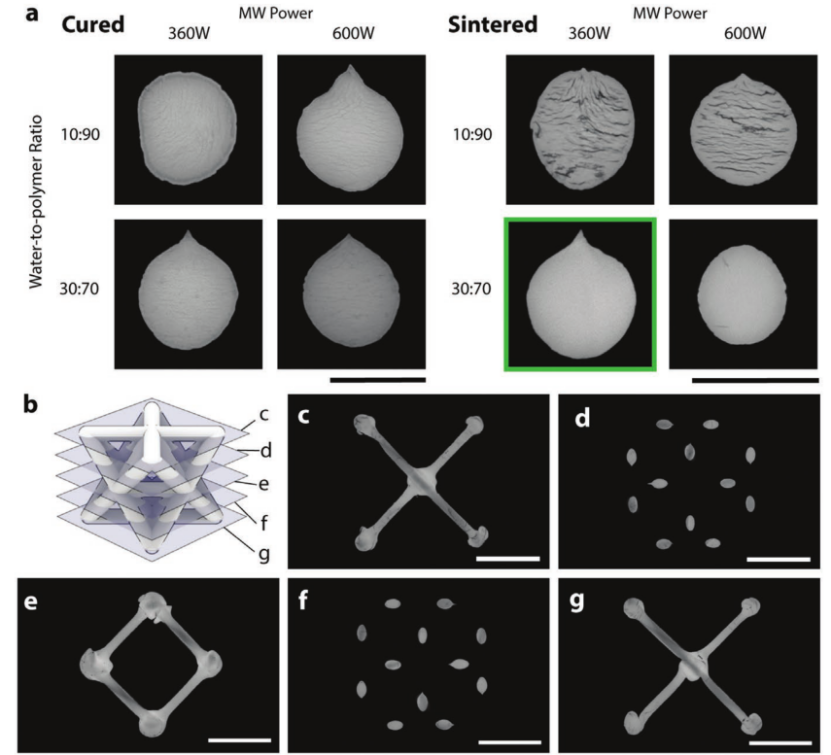

图 1 显示了采用微波激活固化的嵌入式3D打印。喷嘴在自修复硅胶支撑基质内平移,打印的细丝通过喷嘴挤出。打印后,每个陶瓷结构都会暴露在微波辐射下,以诱导嵌入胶体墨水的快速热固化,通过这种方法可以分离干燥和固化过程。打印和固化的陶瓷结构足够坚固,可以承受导致裂纹形成的毛细管诱导干燥应力。微波激活固化还可以最大限度地减少导致硅胶支撑基质内出现不均匀热膨胀区域的温度梯度。固化后,这些物体的强度足以从硅胶基质中取出,以便进行后续的清洁、干燥和烧结步骤。通过嵌入式3D打印,可以通过单独的喷嘴依次打印两种或多种墨水,以生成多材料结构。

图1 微波激活和嵌入式陶瓷打印

通过改变水与聚合物的体积比、微波功率优化微波激活固化,尽量减少缺陷,如表面剥落开裂或气泡。

图2 烧结陶瓷结构的微观结构演变

本文展示了一种微波激活嵌入式3D打印方法,用于创建单片和多材料图案的复杂陶瓷结构。此方法为化学兼容的支撑基质创建了具有优化成分和流变性的油墨,并使用嵌入式3D打印实现了陶瓷部件的全新几何复杂性。快速打印和微波固化颗粒填充聚合物材料的能力为生成从陶瓷到轻质聚合物复合材料和织物等结构物质开辟了新途径。