供稿人:徐云龙、李涤尘 供稿单位:西安交通大学精密微纳制造技术全国重点实验室 发布日期:2024-11-27

氧化钇透明陶瓷在光学领域有着广泛的应用,可作为透明窗口材料,并在激光设备、光学传感器和人工关节终得到实际应用。传统制备氧化钇透明陶瓷的主要技术包括真空烧结、凝胶铸造、热等静压和火花等离子烧结,但他们要么无法创建复杂的结构,要么以额外的模具和工艺为代价来实现。近期,中国科学院福建物质结构研究所的周有福团队通过直接墨水写入(DIW)成功制备了71%透射率的氧化钇透明陶瓷,克服了与传统成型工艺的限制,从而提供了一种非常有前途的解决方案,可以满足一定的光学应用。

在这项工作中,周有福团队开发了一种固含量为45 vol%的自凝结陶瓷浆料,具有剪切稀化流变性能,特点是有机物含量低、固体含量高、成型性好,以及研究了致密化机理,以了解烧结过程中密度和微观结构的演变。

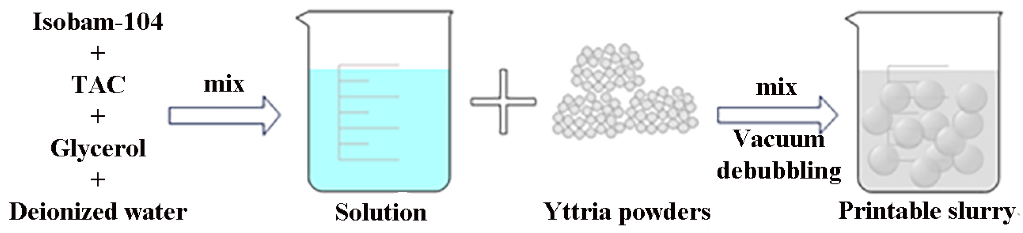

通过研究分散剂Isobam-104与辅助分散剂柠檬酸三铵TAC在高固体含量下的流变特性和zeta电位,确定其最佳含量。甘油既用作保水剂又用作润滑剂,其具有三个羟基,可与水分子形成氢键,在水蒸发速率方面表现出延迟,从而保持浆料的水分。以及研究了PH值对电位的影响,确定浆料的最佳PH值。粉末主要有Y2O3、ZrO2、La2O3按照Y1.74Zr0.2La0.06O3的比例配置完成浆料后使用真空消泡剂进行消泡处理,然后进行打印,下图说明了制备可打印浆料的过程。

图1 制备壳打印浆料的过程

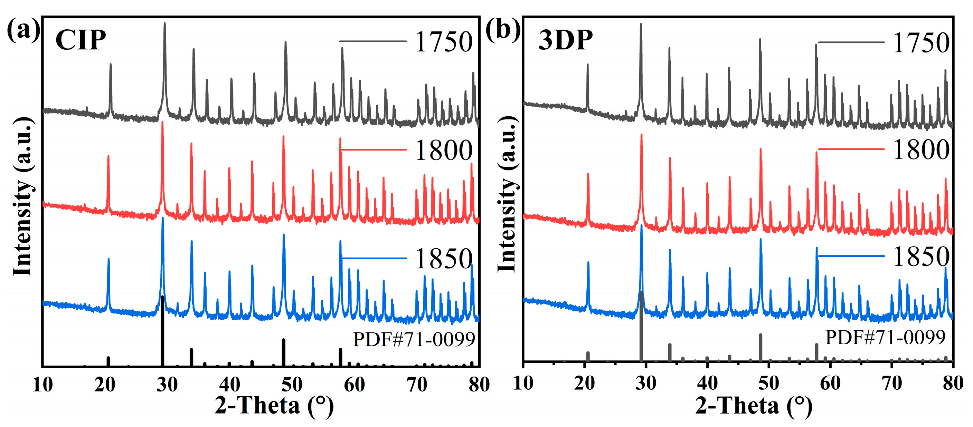

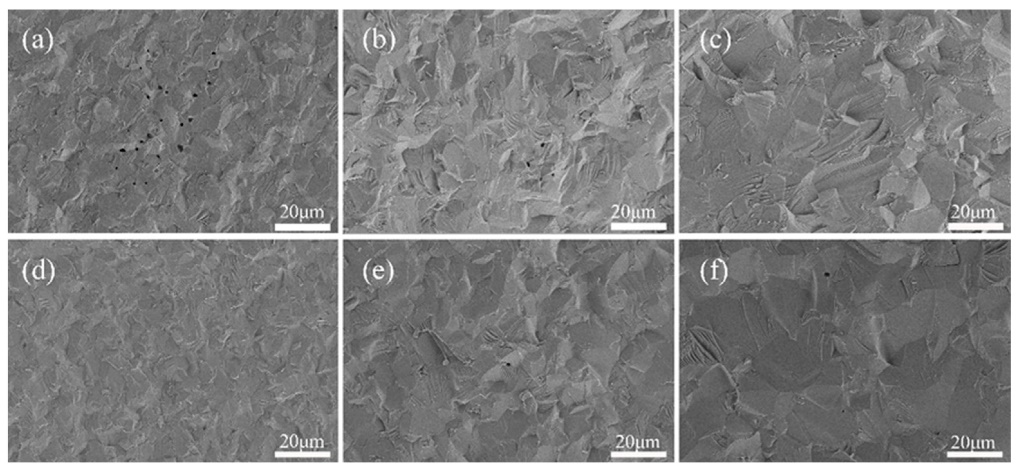

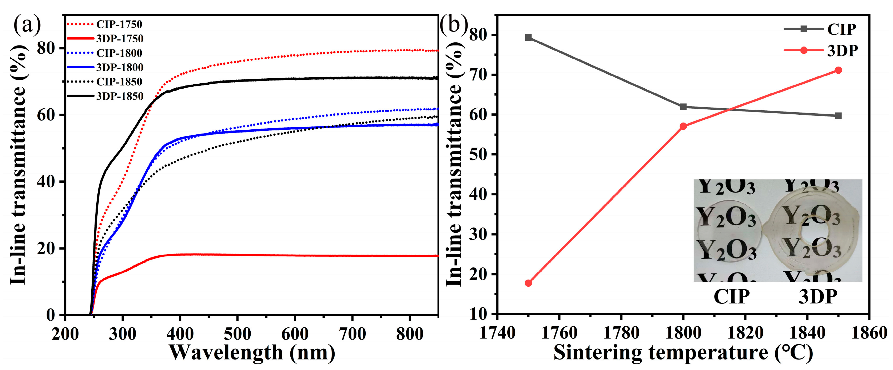

打印获得陶瓷胚体,干燥后通过脱脂、烧结和退火工艺实现了具有高密度和透明度的同素异形体。为了实现最终产品的透明度,主要考虑3个因素:(1)提高密度以消除孔隙率;(2)优化晶界;(3)确保均匀的晶体,不含任何第二相杂质。通过与传统方法冷等静压CIP制作的氧化钇透明陶瓷进行对比,图2、图3、图4分别进行了X射线衍射分析、断面SEM图像分析以及透射率分析来评估DIW工艺的可行性。从中我们可以看出XRD分析二者基本一致,基于峰值强度的结晶程度很高,在SEM分析中可以看出1750℃时DIW工艺制得的氧化钇陶瓷孔隙较明显,但随着烧结温度提高至1850℃,孔隙明显减少。而CIP工艺制得的氧化钇陶瓷在温度升高后由于晶粒的异常生长,反而提升了孔隙率。透射率分析可得在可见光区域内,3D打印陶瓷的峰值透射率约为71%,低于CIP样品的79%。3D打印陶瓷和CIP形状陶瓷之间的间隙可以归因于有机添加剂分解产生的孔隙和DIW本身引入的缺陷。

图2 相鉴定(a)CIP和(b)3D打印的XRD表现出单一的氧化钇相。

图3 扫描电子显微镜 (SEM) 图像描绘了在不同温度下烧结的 3D 打印样品的断裂表面:(a)1750℃、(b)1800℃和(c)1850℃,以及在不同温度条件下烧结的冷等静压(CIP)样品的断裂表面:(d)1750℃、(e)1800℃和(f)1850℃。

图4(a)3D打印和CIP陶瓷烧结后的在线透射率。(b)3D打印陶瓷和CIP陶瓷在850 nm不同烧结温度下的在线透射率。

本研究展示了使用DIW技术对氧化钇透明陶瓷进行3D打印,所得的3D打印陶瓷在1850°C的烧结温度下表现出71%的在线透射率,略低于传统CIP实现的透射率(79%)。然而,它使制造无法通过CIP实现的复杂结构成为可能。氧化钇陶瓷的DIW打印方法在扩大其在光学领域的应用方面具有巨大的潜力。