供稿人:张灿、田小永 供稿单位:西安交通大学全国精密微纳制造技术国家重点实验室 发布日期:2024-09-25

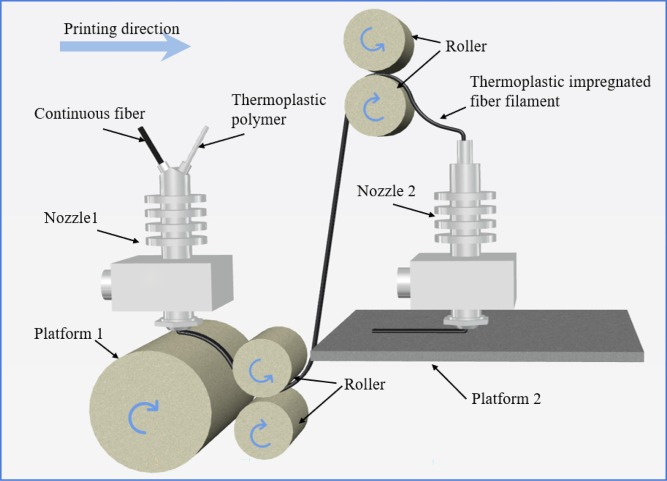

近年来,由于其高比刚度和强度,干纤维束增强聚合物基复合材料(CFRPCs)在研究和应用中引起了广泛关注。CFRPCs已广泛应用于航空航天、汽车、土木工程和其他工程领域。然而,传统的制造工艺需要复杂的制造步骤和各种模具,限制了CFRPCs的广泛应用。定制的双喷嘴熔融丝制造(FFF)设备用于CFRPCs的两阶段原位浸渍,该设备是基于商业3D打印机(Wiiboox THREE S PRO,Wiiboox 3D Technology Co., LTD,中国)开发的。如图1所示,基于FFF的3D打印机系统配备了两个喷嘴:一个用于制造浸渍连续纤维丝材,另一个用于同时打印CFRPCs。3D打印的打印压力有助于将热塑性基体渗透到纤维束中,最小化孔洞的形成并提高CFRPCs的机械性能,同时喷嘴下方的平台也可以提供额外的打印压力。

图1 3D打印CFRPCs的两阶段原位浸渍示意图。

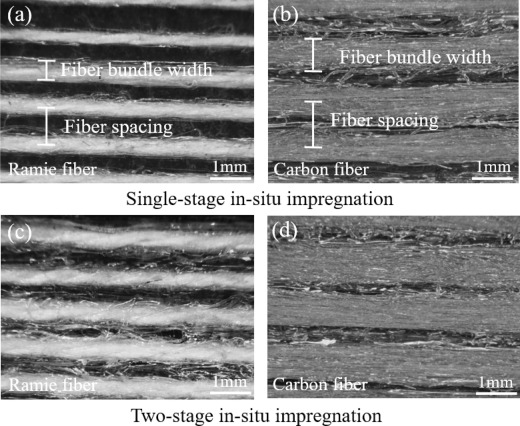

在本研究中,苎麻和碳纤维增强复合材料的纤维间距(相邻沉积线之间的中心距离)是一致的,分别约为1.00毫米和1.30毫米。然而,如图2所示,采用两阶段原位浸渍方法打印的样品,其纤维束宽度比单阶段原位浸渍打印的样品要宽。具体来说,通过两阶段原位浸渍方法打印的复合材料中,苎麻和碳纤维的纤维束宽度分别为0.56毫米和0.93毫米,与单阶段原位浸渍方法打印的样品相比,分别增加了24.4%和32.8%。在打印过程中,喷嘴挤出丝材并在平台上或之前铺设的复合层上进行压实。由于喷嘴和平台(或之前铺设的复合层)之间的打印压力,圆形的纤维束呈现出扁平形状。尽管如此,部分固化的树脂无法完全固定纤维束,导致在移除打印压力后,扁平的纤维束发生反弹。对于两阶段浸渍方法,两次打印压力的作用促进了热塑性基体渗透到纤维束中,并稳定了纤维形状,从而实现了更大的纤维束宽度。

图2 单阶段原位浸渍法打印的样品表面图像(a,b)和双阶段原位浸渍法打印的样品表面图像(c, d)

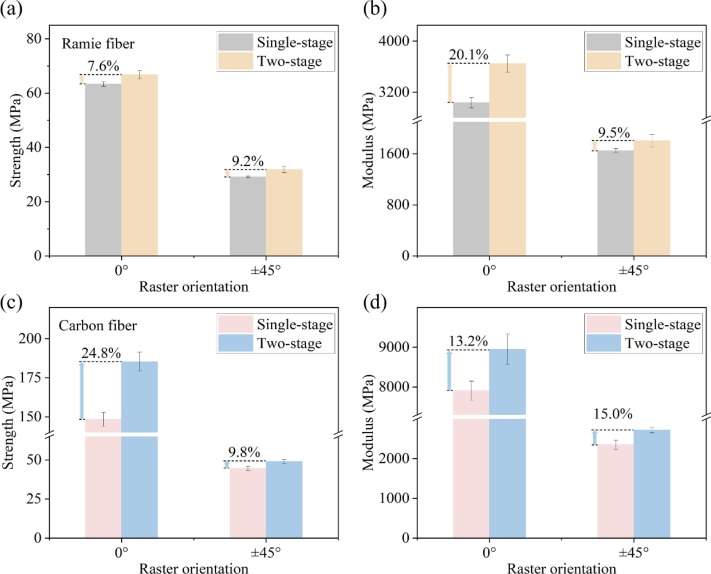

本研究中进行了拉伸测试以评估单阶段和双阶段原位浸渍方法打印的CFRPCs在机械行为上的差异,结果如图3所示。在该图中,可以看到通过双阶段原位浸渍方法打印的样品的拉伸强度和模量显著增加,与单阶段原位浸渍方法打印的样品相比,无论栅格化方向和增强纤维的类型如何。以采用±45°栅格化方向的碳纤维增强的样品为例,通过双阶段原位浸渍方法打印的样品的拉伸强度和模量分别比单阶段原位浸渍方法打印的样品增加了9.8%和15.0%。机械性能的提升为纤维/基体浸渍效果增强提供了有力的证据。

图3 (a) (b) 苎麻纤维增强复合材料和 (c) (d) 碳纤维增强复合材料的强度和模量