供稿人:高爽、苗恺 供稿单位:西安交通大学精密微纳制造技术全国重点实验室 发布日期:2024-09-19

多传感器和相关分析是在线工艺评价和优化以提高成品质量的必要手段。因增材制造连续纤维增强复合材料(CFRP)的缺陷和质量控制不佳限制了其力学性能和产品使用寿命,所以无缺陷工艺控制对CFRP的增材制造至关重要。本研究中提出了一种用于CFRP增材制造的多传感器融合框架,用于现场工艺评估。打印头集成红外摄像头、视觉摄像头、力传感器和激光位移传感器,获取在线数据。采用深度学习神经网络和特征融合方法进行多重信号去噪、特征提取和分类。

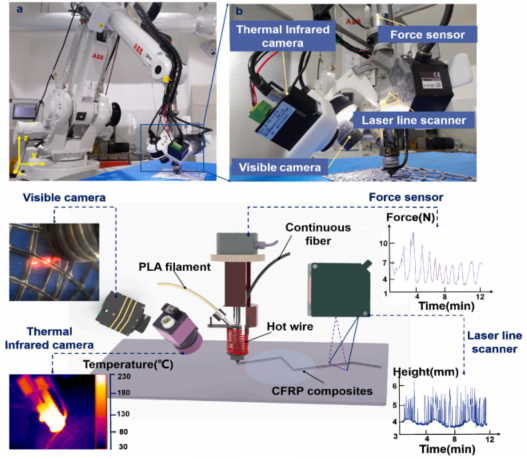

图1 基于机器人结构的多传感器监控系统

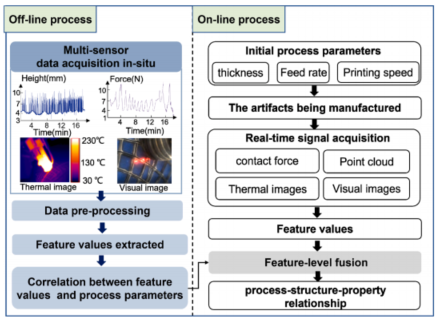

根据打印工件要求配置初始工艺参数,打印过程中实时感知并构建生成原位传感器数据库,从接触力、点云、热图像和视觉图像中提取的特征信号在决策层中进行融合,以确定打印过程的正常与否,根据融合结果,动态调整工艺参数,从而修正打印误差。

图2 原位多传感器监控系统

通过多传感器数据采集,建立传感信号与工艺特征之间的相关性:利用可见光图像和点云识别了典型结构缺陷和表面粗糙度,力学信号用以调整打印厚度防止缺陷,红外和视觉图像的特征融合用以评估纤维分布路径与温度之间的定量关系。根据以上相关性评估出不同打印路径下的优化参数,如相邻纤维间距、角度等。多传感器融合的方法可以为未来碳纤维增强材料增材制造过程的闭环控制提供可靠依据,多传感数据库与过程之间建立的相关性对未来打印过程参数自适应预测有重要意义。