供稿人:侯虎、连芩 供稿单位:西安交通大学精密微纳制造技术全国重点实验室 发布日期:2024-09-07

液固共印增材制造技术通过材料喷射实现了多材料三维流体装置的一体化制造。这项技术的发展为微流体学、电化学传感器、芯片实验室设备以及软体机器人等领域的应用提供了新的可能性。

传统的增材制造技术在打印具有复杂内部结构的流体装置时面临诸多挑战,如支撑材料的去除和多材料集成的复杂性。液固共印技术的出现,通过同时沉积光固化和非光固化液滴,解决了这些难题。

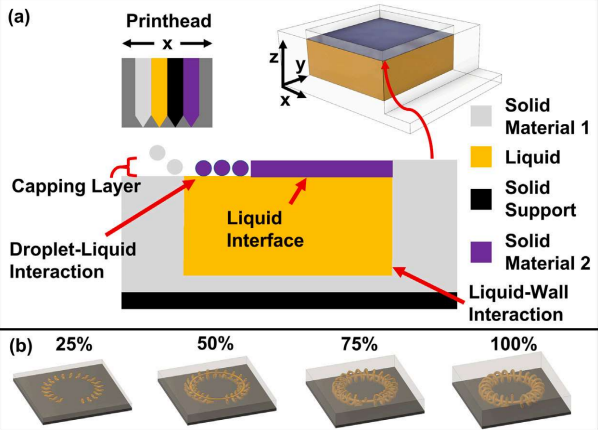

在技术的进展上,液固共印技术能够同时处理多种材料,包括光固化和非光固化液滴,为制造具有不同功能的集成系统提供了基础。通过高速成像和计算流体动力学(CFD)模拟,研究了液滴在液体表面的沉积行为,揭示了液滴如何通过表面张力作用在液体表面形成固体层。基于实验和模拟结果,提出了液固共印的设计规则,为微/毫流体装置的设计提供了指导。如图1(a)所示为液固共印过程示意图,在每一层打印时,先将可以光固化的材料喷涂在平台上进行光固化,以形成可以容纳液体不可光固化材料的形状,再将液体不可光固化材料沉积到已经形成的腔体中。最终完成打印时对其进行封顶处理。如图1(b)所示,打印过程在物体完成25%、50%、75%和100%时的时间演变。

图1 液固共印打印过程示意图

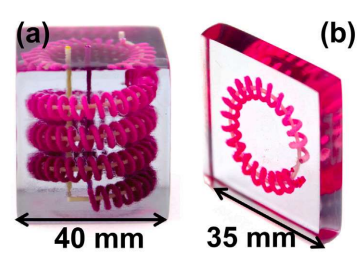

图2 打印实物

此项技术有望在微流体电路和逻辑系统中,通过精确控制液滴沉积,可以制造出具有复杂流体通道和逻辑控制功能的微流体电路。在电化学传感器和放大器中,利用不同材料的电化学特性,可以开发出新型的传感器和信号放大器。在芯片实验室设备中,该技术能够集成多种生物化学分析功能于单一芯片上,推动了实验室设备的微型化和便携化。在软体机器人方面,通过集成流体逻辑和控制单元,可以制造出更加复杂和灵活的软体机器人。如图2为液固共印打印的实物图片。

液固共印技术的成功开发标志着增材制造领域的一个重要进展。它不仅提高了制造效率,降低了成本,还为设计和制造具有复杂内部结构的流体装置提供了新工具。未来,随着材料科学和打印技术的进步,液固共印技术有望在更多领域得到应用,推动相关行业的技术革新。