供稿人:戚书豪、连芩 供稿单位:西安交通大学精密微纳制造技术全国重点实验室 发布日期:2024-07-19

增材制造(AM)技术通过逐层沉积材料来生成三维物体,已经实现了各种先进陶瓷组件的制造。陶瓷材料的增材制造技术包括选择性激光烧结(SLS)、粘合剂喷射打印(BJP)、直接墨水书写(DIW)、立体光刻(SLA)和数字光处理(DLP)等。然而,这些增材制造技术产生的静态和刚性结构无法满足先进应用中所需的动态功能需求。为了解决这个问题,四维(4D)打印技术应运而生,它被定义为“3D打印+时间”。一个4D打印的构件是在预定义的外部环境刺激下,能够随时间改变其形状、性质或功能的3D打印智能构件。4D打印技术的关键是成熟的3D打印技术和合适的刺激响应材料,这将使许多领域的创新应用中产生新的部件和组件,如航空航天、软体机器人和生物医学领域。

目前,4D打印技术的研究主要集中在形状记忆合金、聚合物和凝胶等材料制成的零件的宏观变形行为上,如弯曲、伸长、扭转和波纹等,这些材料对热、光、水、电流和磁场等刺激具有响应。相比之下,陶瓷材料具有稳定的结构,因此打印的陶瓷素坯或烧结的陶瓷构件都不具有柔性,无法进一步进行形状重构。因此,开发具有弹性的陶瓷材料和相关4D打印过程对于扩大先进陶瓷的应用领域至关重要。

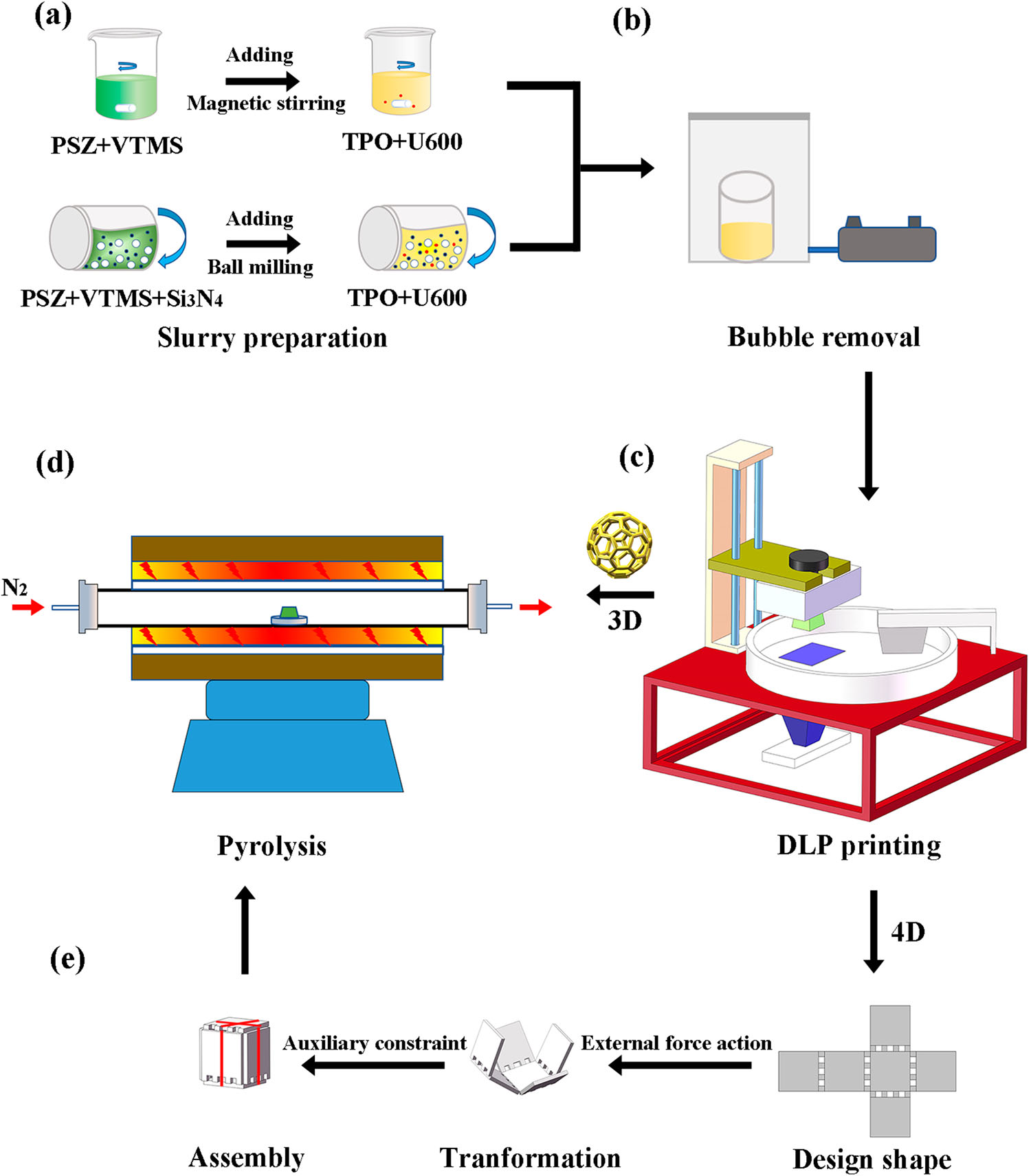

图1 Ou[1]等开发的柔性聚合物衍生陶瓷制造工艺和可控变形过程

聚合物衍生陶瓷是一类由前驱体热解形成的陶瓷材料,通过在800-1300℃下将前驱体高分子分解成陶瓷来获得最终的陶瓷构件,研究者发现通过直接墨水书写方法制造的高分子前驱体结构具有一定的柔性和变形能力,这为实现可稳定变形的陶瓷结构4D打印提供了机会;然而直接墨水书写方法的制造精度和特征精细程度较差,难以实现精细结构的可控变形。对此,广东工业大学伍尚华团队开发了一种柔性的前驱体液态浆料,可用于陶瓷前驱体的光固化成形。如图1所示,该团队将聚硅氮烷(YSZ)和乙烯基三甲氧基硅烷(VTMS)的混合物作为前驱体制备光固化浆料,再通过DLP光固化打印成形前驱体素坯零件。打印的前驱体素坯具有很高的柔性,可以通过较低的压力进行弯曲、扭曲、折叠和压缩等复杂的变形模式,打印的薄片结构可以在外力下被组装变形成多面体结构(如图2所示)。随后,通过热解过程将聚合物转换为氮化硅陶瓷,发现施加的变形形状得到了较好的保持。该研究还将氮化硅粉末引入到开发的光固化浆料体系中,研究发现氮化硅的引入显著降低了前驱体热解过程中的线收缩率,提高了陶瓷产率,并且有效防止了聚合物到陶瓷转化过程中样品的坍塌,通过掺杂10wt %的氮化硅陶瓷将所开发材料的弯曲强度提升至130.61±16.01 MPa,维氏硬度提升至6.43±0.12 GPa。

图2 制备的聚合物衍生陶瓷在外力下的不同变形模式

柔性聚合物衍生陶瓷的DLP打印技术为陶瓷材料的4D打印提供了新的思路和方法。未来,随着4D打印技术的不断发展和完善,增材制造技术制备的陶瓷有望具备更智能的环境响应能力和更优异的性能,从而在更多领域得到应用。