供稿人:王紫辰、苗恺 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2024-07-13

现今社会中,高性能结构陶瓷部件的加工一直是一个挑战。传统的加工方式难以制造出与其相比具有相似强度和韧性的高性能结构陶瓷部件。因此,科学家们一直在寻找新的制造方法。最近,一篇题为《UV-Curing Assisted Direct Ink Writing of Dense, Crack-Free, and High-Performance Zirconia-Based Composites With Aligned Alumina Platelets》的论文在《Advanced materials》杂志上发表。该研究提出了一种新的方法,通过将紫外光固化技术与直接墨水书写打印技术相结合,制造出高密度、无裂纹、高性能的氧化锆基复合材料,并且这种方法可以使用高固体含量的浆料和具有组成变化的多层材料,同时避免了干燥问题。

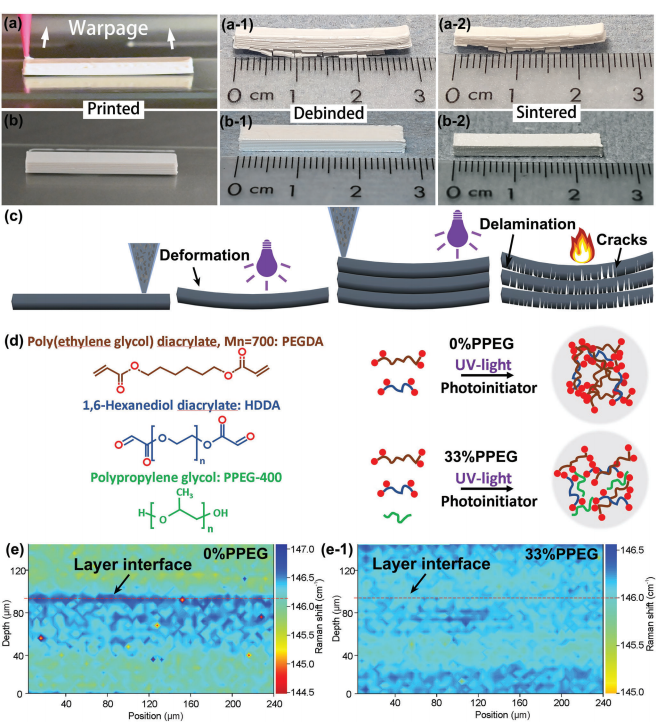

如图1所示,研究人员首先开发了一种固体含量为51%的紫外光固化氧化锆浆料,其中含有3%的铝氧化物板片,并制造出了致密且无裂纹的铝氧化物强化氧化锆(ATZ)。这是因为浆料中添加了非反应性稀释剂(聚丙烯乙二醇PPEG-400),减少固化过程中的体积收缩和由此产生的聚合引起的内应力,从而避免了打印物体的变形,以及在分离和烧结物体中的裂缝和分层。

图1 非活性稀释剂对膏体可印刷性和最终陶瓷质量的影响

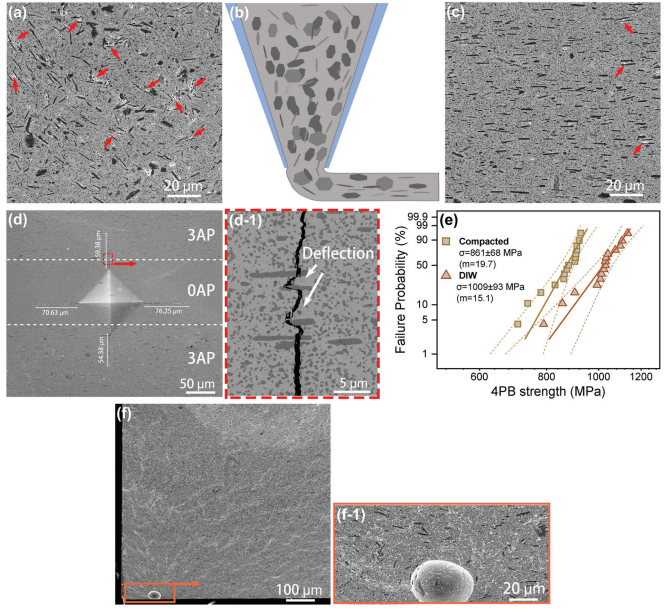

如图2所示,这是第一次使用紫外光固化辅助直接喷墨打印技术制造出的陶瓷材料的机械性能比传统压制工艺更好,在喷嘴挤压过程中,分散在膏体中的氧化铝薄片沿着打印方向排列,从而实现沿建筑路径的可控方向,排列在一起的铝氧化物板片,增强了抗裂性能。并将断裂韧性从6.8±0.3 MPa m0.5(压缩)提高到7.4±0.3 MPa m0.5(直接喷墨打印)。直接喷墨打印的ATZ(1009±93 MPa)的四点弯曲强度也比传统制造的ATZ(861±68 MPa)更高。

图2 传统压实法和DIW法制备的ATZ陶瓷(3AP + 3wt %氧化铝片)的微观结构和力学性能比较。

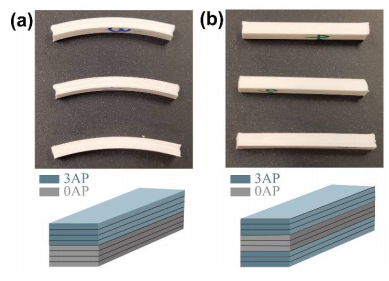

如图3所示,该方法可以成功地制备出成分变化的多层复合陶瓷,而不产生变形和界面缺陷。这种混合uv固化辅助DIW技术的血小板对齐和材料成分的灵活性为材料设计和应用开辟了新的视角,因为局部成分和伴随的机械性能可以数字化地集成到大块3D组件的设计中。

图3 层压结构对比

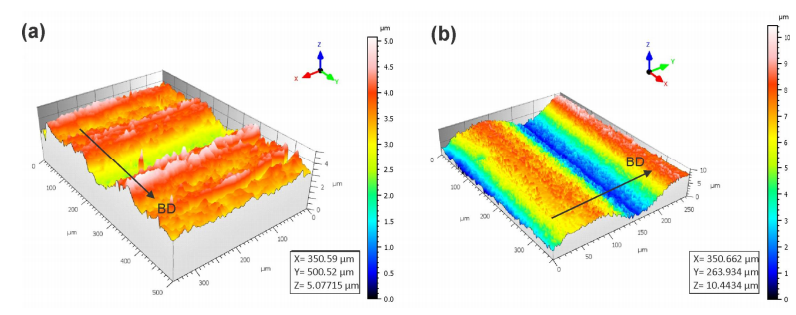

如图4所示,与传统的DIW相比,混合UV-DIW产生了更好的表面形貌。即使使用更大的喷嘴(250 μm), UV-DIW打印和烧结对象的表面也比使用水凝胶基油墨的传统DIW加工的ATZ表面更光滑。

图4 DIW打印和烧结ATZ的表面形貌:(a)使用250µm喷嘴的uv固化辅助DIW (33%PPEG)打印的ATZ; (b)使用水凝胶基油墨和200µm喷嘴的传统DIW打印的比较。