供稿人:戚书豪、连芩 供稿单位:西安交通大学全国精密微纳制造技术国家重点实验室 发布日期:2024-06-28

陶瓷材料由于优异的高温性能、高硬度、耐腐蚀性、优异的生物相容性等优势,在航空航天、汽车、医疗、电子等多个领域具有重要应用前景。自下而上的陶瓷光固化增材制造技术由于成形精度高、成形质量好和易于成形复杂结构等优势备受研究者的关注。在自底向上的陶瓷光固化工艺过程中,使用紫外光固化单层材料之后,零件需要从浆料池底部抬起与液槽底部分离,而由于陶瓷光固化浆料的高粘度特点和真空压力等因素,该过程产生较大的分离力使得零件固化层破裂或脱落,这种现象在加工截面积较大的零件时尤为明显,是目前自底向上陶瓷光固化技术面临的最重要的阻碍之一。

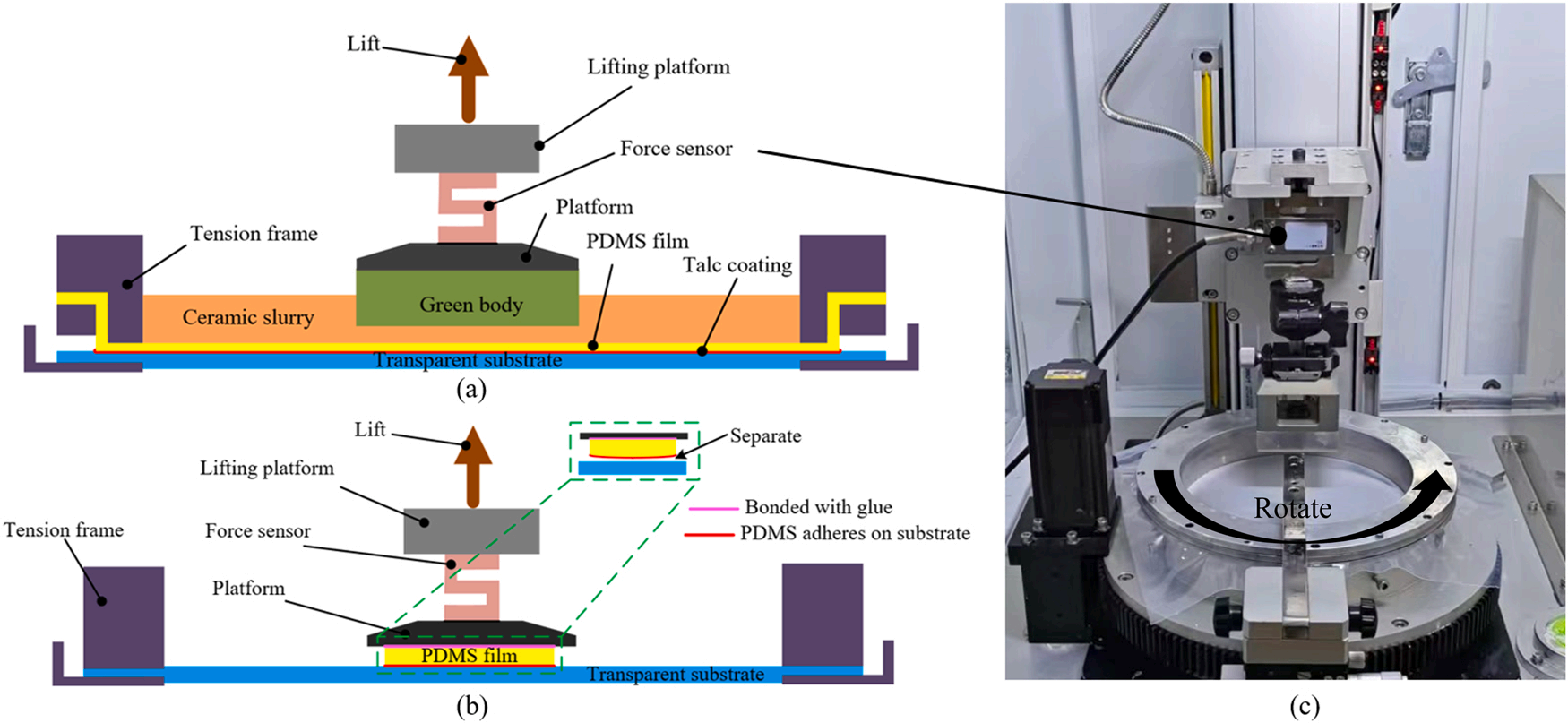

西安交通大学李涤尘团队开发了一种滑石粉涂层PDMS薄膜改性方法,该方法将滑石粉分散于乙醇中形成悬浊液,然后将悬浊液均匀涂覆在PDMS薄膜上,并将其作为浆料池底部与正在加工的陶瓷零件的介质,构建了能够实现柔性分离的浆料池系统。实验证明在最佳滑石粉涂量(2.4g/m2)下,改性后的柔性分离系统极大地降低了零件抬升过程中与浆料池底部的粘接,使得最大分离力平均降低93%以上,提升了系统稳定性和陶瓷零件成形的可靠性。

图1 滑石粉涂层-PDMS膜改性分离方法及其柔性分离系统[1]

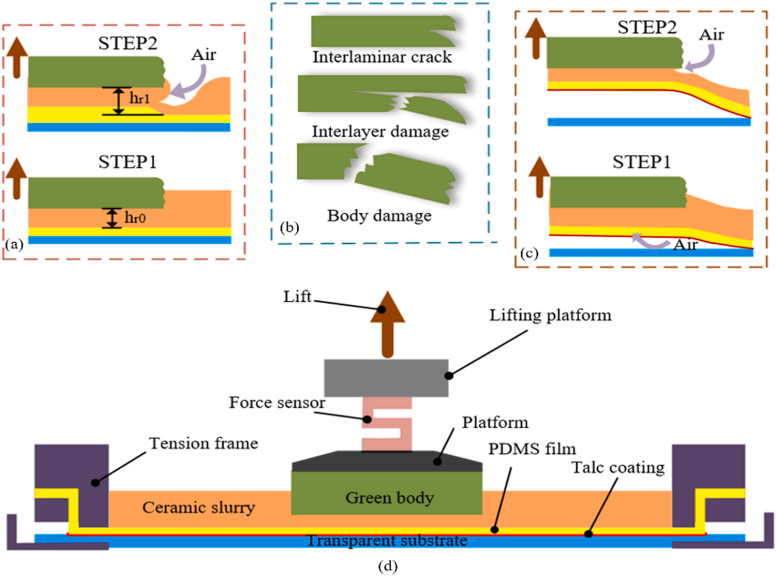

该研究证明了所开发的改性分离系统随着打印截面积的增加,最大分离力的增加幅度相比传统打印系统明显降低,该结果有利于大截面陶瓷零件的稳定打印。而且该系统的最大分离力受到分离速度的影响相比于传统系统更小,有利于打印过程中的工艺参数优化和打印效率提升。滑石粉涂层PDMS膜分离方法不会显著降低PDMS膜的透光性能、透氧性能和最终打印陶瓷制件的精度。使用PDMS膜-滑石粉涂层改性分离系统成功打印了包括110 mm高度的航空陶瓷型芯、横截面尺寸为85 mm×65 mm的牙齿模型和复杂三周期极小曲面模型,如图2所示,证明了所开发的滑石粉涂层PDMS膜分离方法在自底向上陶瓷光固化打印过程中的成形能力和应用前景。

图2 采用滑石粉涂层改性PDMS膜柔性分离方法成形的陶瓷制件[1]