供稿人:颜湛、王富 供稿单位:西安交通大学精密微纳制造技术全国重点实验室 发布日期:2024-06-16

弹性体材料,主要是聚二甲基硅氧烷,是微流体系统的重要组成部分。不幸的是,到目前为止,这些系统中使用的大多数弹性体材料都表现出较差的耐化学性。氟化弹性体在这些微流控系统上的片上化学应用很有前景,但在微尺度上成形具有挑战性,而且难以粘接,而这是制造嵌入式芯片的必要步骤。宋庆川团队定制合成的氟化光固化树脂,可以使用还原光聚合3D打印机进行构造,并显示出高弹性和非凡的耐化学性。该材料具有良好的拉伸性能,线性变形能力达523%,即使在四氢呋喃中浸泡24 h后仍可保持拉伸。此外,各种耐化学腐蚀的微流体元件,包括气动阀和蠕动泵,也被证明是可行的。这种新型含氟树脂有望进一步推动芯片上化学应用的发展。

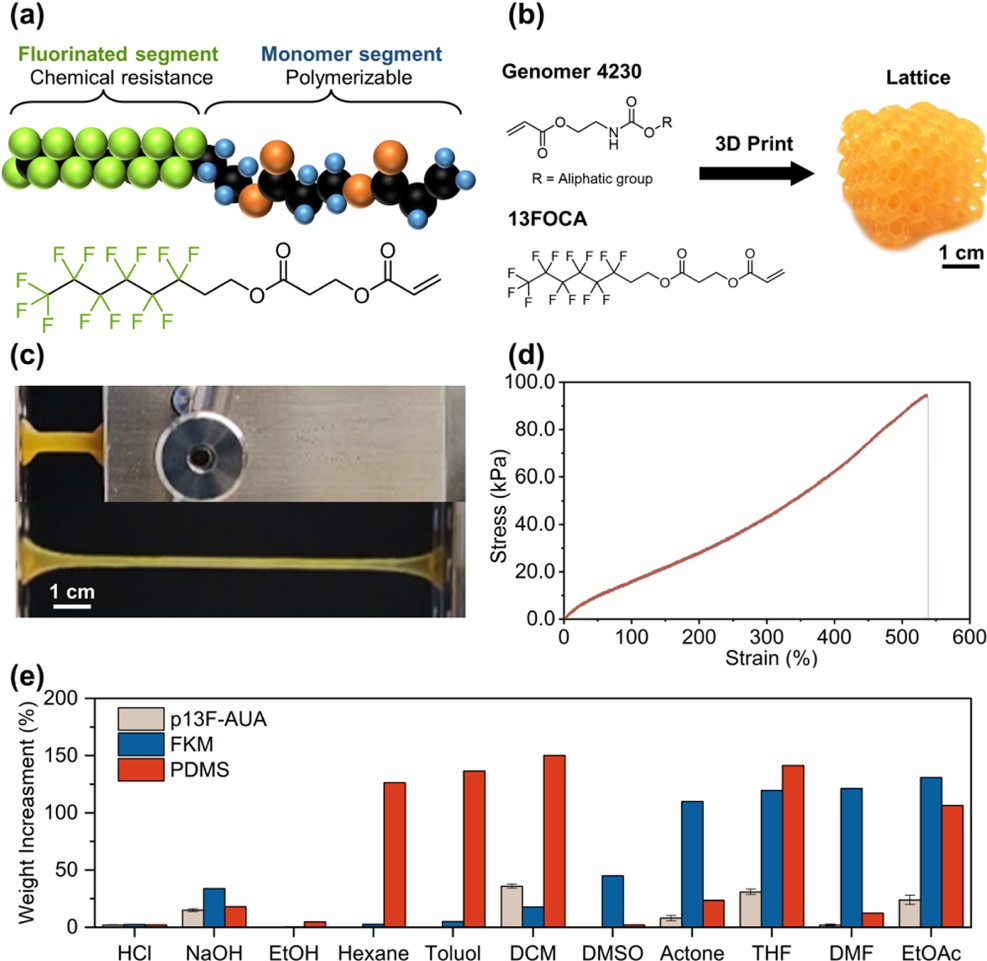

图1 材料的组成和表征:(a)单体13FOCA的化学结构(b)树脂的组成(c)拉伸试验时的拉伸状态(d)杨氏模量(e)p13F-AUA、氟弹性体(FKM)和聚二甲基硅氧烷(PDMS)在不同溶剂、酸和碱中浸泡1小时后的溶胀。

该团队采用Steglich酯化法合成了含长全氟烷基链的定制化丙烯酸酯单体(图1a)。将该单体与脂肪族聚氨酯交联剂共聚得到了一种高拉伸性能的树脂(图1b)。随后该团队为了评估材料的力学性能,进行了拉伸试验,从图1c中可以看出,拉伸能力较高,屈服拉伸强度为523.7±41.6%,其屈服拉伸率超过500%,杨氏模量约为30 kPa(图1d)。随后该团队通过溶胀试验来表征印刷材料在各种酸、碱和常见有机溶剂中1小时后的化学稳定性,得出高氟含量赋予了特殊的耐各种腐蚀性有机溶剂,膨胀比优于标准的PDMS和氟橡胶(图1e)。

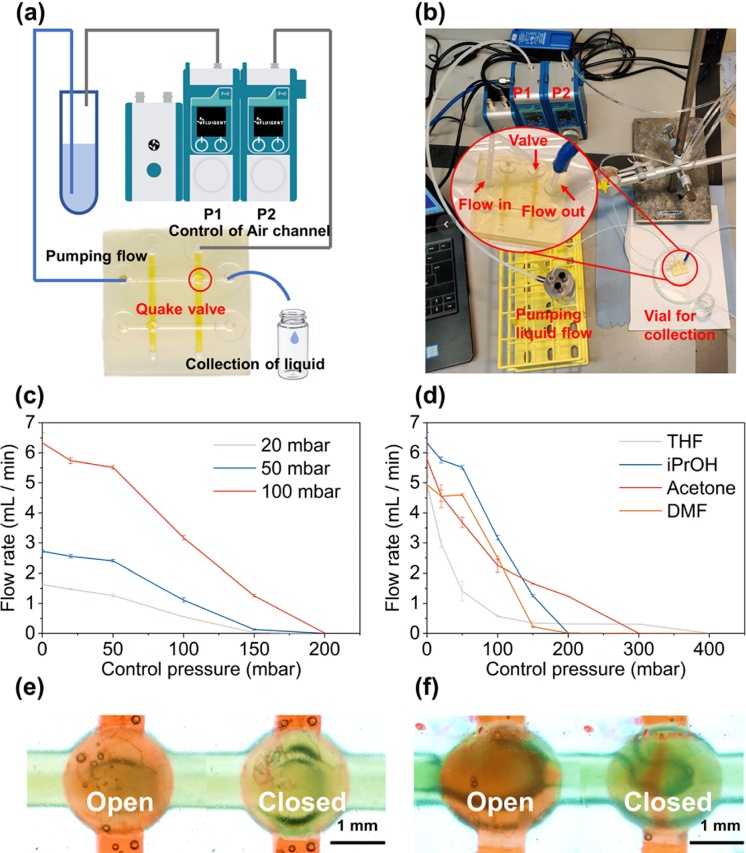

随后使用这种多材料印刷来制造微流控膜阀门。为了评价膜阀的有效性,该团队使用了两台可编程气泵。一个控制流体的泵送,另一个对阀门的微流控通道进行加压,如图2a/b所示。图2c显示了这种芯片结构中膜阀在不同工作压力下的控制效果,三个bar表示在不同压力下泵送液体(本例中为异丙醇)时流量的变化,横轴表示膜阀的工作压力。从图中可以看出,虽然压力可以可靠地控制通过芯片的流体流量,但当膜阀增压到200mbar时,即使是6ml /min的高流量也会被堵塞。这证实了微流控阀的预期功能。

利用这些微型阀门,该团队的目标是操纵不同有机溶剂的流动为了进一步评估微流控阀的可靠性,即四氢呋喃、丙酮和DMF这些溶剂在100毫巴的压力下被泵入微流控芯片,来评估膜阀在更极端条件下的性能(图2d)。该团队对芯片进行了10000次THF泵送,同时反复开启和关闭膜阀。图2e/f分别为微流控芯片在第1个和第10000个开关周期后的形态变化。尽管在10000次循环后可以观察到一些轻微的变形,但瓣膜的功能没有受到影响,膜上没有观察到裂缝。该实验验证了结构和材料在极端条件下的可靠性。

图2 氟化膜阀的多材料印刷 (a)(b)装置连接图(c)膜阀在不同工作压力下的控制效果(d)膜阀在更极端条件下的性能(e)(f)微流控芯片在第1个和第10000个开关周期后的形态变化

该团队设计的氟化弹性体树脂填补了微流场中关键材料的空白。它不仅为集成的微型泵和阀门带来了所需的延展性和稳健性,而且同样重要的是,使其能够在化学腐蚀环境中可持续地操作这些组件。数字化的可制造性使材料能够快速地融合成多种设计。其预想这种材料的进步将显著拓宽微流控大规模集成的应用领域,特别是在芯片化学领域。