供稿人:李家骏、田小永 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2024-06-10

连续碳纤维增强复合材料( CCFRCs )作为最受欢迎的先进复合材料之一,由于其优异的强度和刚度重量比以及高度的设计灵活性,在航空航天、汽车、医疗等领域得到了广泛的关注和应用。随着3D打印技术的快速发展,特别是材料挤出( Material Extrusion,MEX )技术的发展,使得基于拓扑优化的概念轻量化结构成为可能。CCFRCs 3D打印为实现工业应用中的高性能结构提供了一种新的手段,特别是对于飞机零部件,具有革新制造方法的潜力。

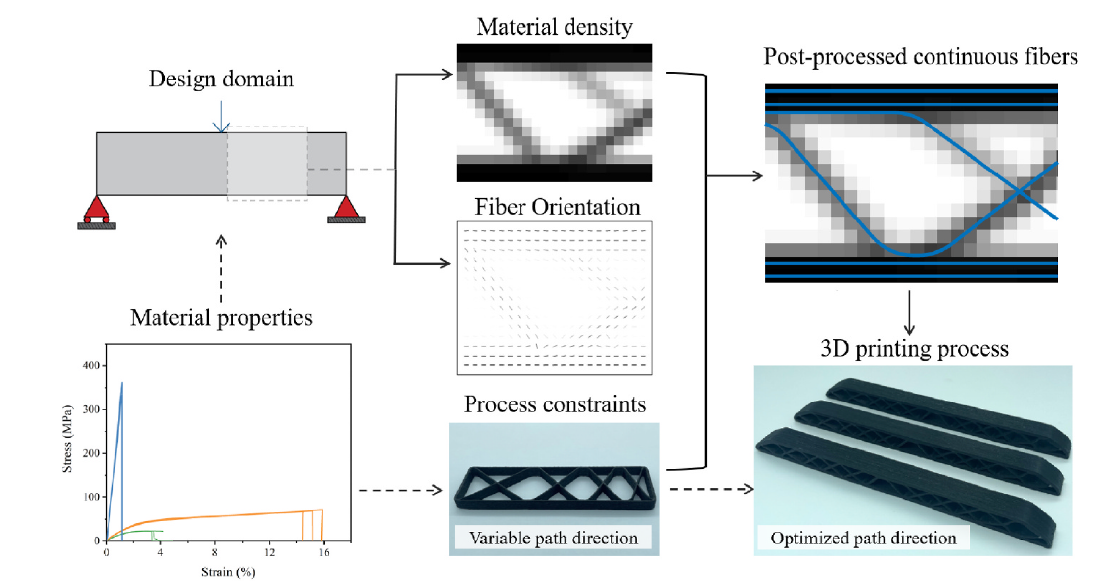

CCFRCs轻质结构的一个新兴趋势是考虑材料性能的方向性。西安交通大学田小永团队提出了一种兼顾制造效率和可制造性的拓扑优化CCFRCs的设计和制造框架,并通过MEX在1 m以上的无人机机翼翼梁上进行了实验验证。如图1所示,以MBB梁为例展示了从初始设计域到3D打印模型的设计示意图,将拓扑特性转化为易于实现的轻量化结构概念。

图1 CCFRCs的拓扑优化和3D打印示意图

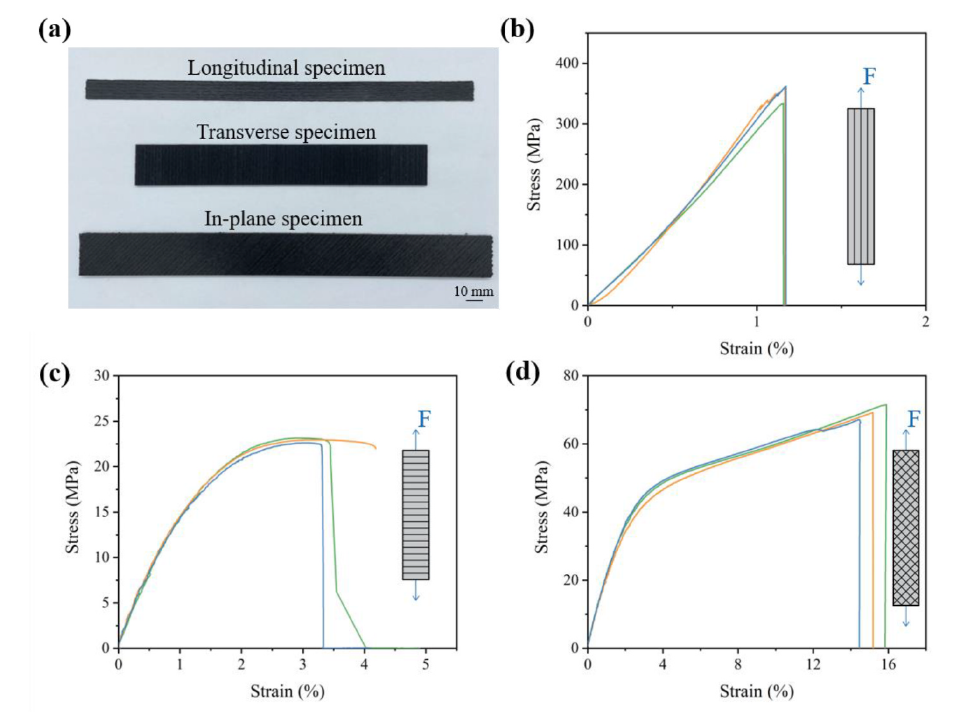

复合材料及零件的力学性能受组成材料和加工条件的影响很大。研究者将层压厚度设置为0.3 mm,舱口间距设置为1 mm。在制造过程中,打印速度为120 mm / min,打印头温度保持在280 ° C。考虑到各向异性材料属性对拓扑优化结构的影响,对三种不同铺层方向的试样进行实验测试,如图2所示。

图2 3D打印CCFRC的试验研究:(a)试件;(b)、(c)和(d)分别为纵向试样、横向试样和面内试样的应力-应变曲线

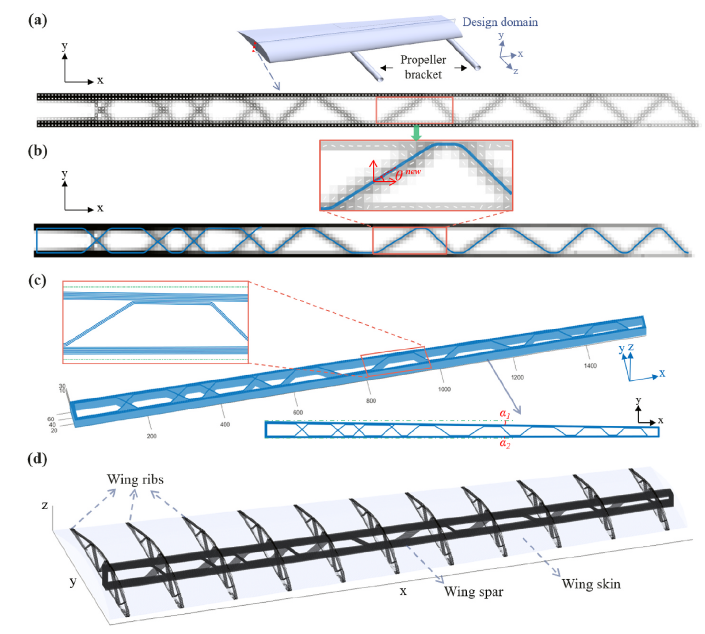

在考虑最佳材料密度、最佳纤维取向和3D打印工艺限制的情况下,可通过SOMP方法对承载结构进行优化,并进一步设计成连续的纤维轨迹。基于该方法通过简单的打印路径即可实现难加工拓扑优化的CCFRCs。研究者利用实验获得的各向异性材料特性,优化制备了梅瑟施米特- B ¨Olkow-Blohm ( MBB )光束,并与蜂窝光束的性能进行了对比,验证了其可行性和有效性。作为工业案例研究,将所提出的框架应用于无人机机翼翼梁并进行优化,如图3所示。然后,采用3D打印技术在CCFRC上制作了翼梁和翼肋的内部结构,并进行了实验测试和数值分析,验证了其承载能力。其中优化后的翼梁能够承受32.16倍于自重的垂直起飞工况下的工作载荷,并且机翼内部结构在飞行状态下具有较高的刚度。所提出的方法扩大了CCFRC的设计和制造自由度,具有革新制造的潜力,可在广泛的应用范围内显著提高性能和效率。

图3 无人机翼梁优化设计及路径规划结果:(a)翼梁拓扑优化结果;(b)翼梁连续纤维轨迹设计;(c)翼梁的3D打印路径;(d)机翼结构的3D打印路径