供稿人:徐云龙、李涤尘 供稿单位:西安交通大学精密微纳制造技术全国重点实验室 发布日期:2024-05-17

陶瓷具有出色的耐高温性和化学稳定性,以及高刚度重量比,是苛刻技术应用的首选材料。然而在温度快速变化期间,表面可能会产生热冲击裂纹,在大多数情况下会导致陶瓷部件的灾难性失效。近期,奥地利莱奥本矿业大学材料科学系的Josef Schlacher等人使用基于光刻的陶瓷制造技术研究具有增强抗热震性的多材料陶瓷组件,通过使用嵌入保护层来阻止表面缺陷的扩展,嵌入层中的面内残余应力提供了防止裂纹扩展的有效屏障。使用基于光刻的陶瓷制造(LCM)可以将高打印分辨率(微米级)与制造多材料结构的可能性相结合,从2D系统到高度复杂结构的3D架构的转移是增加陶瓷组件在陶瓷市场结构应用中使用的关键步骤。

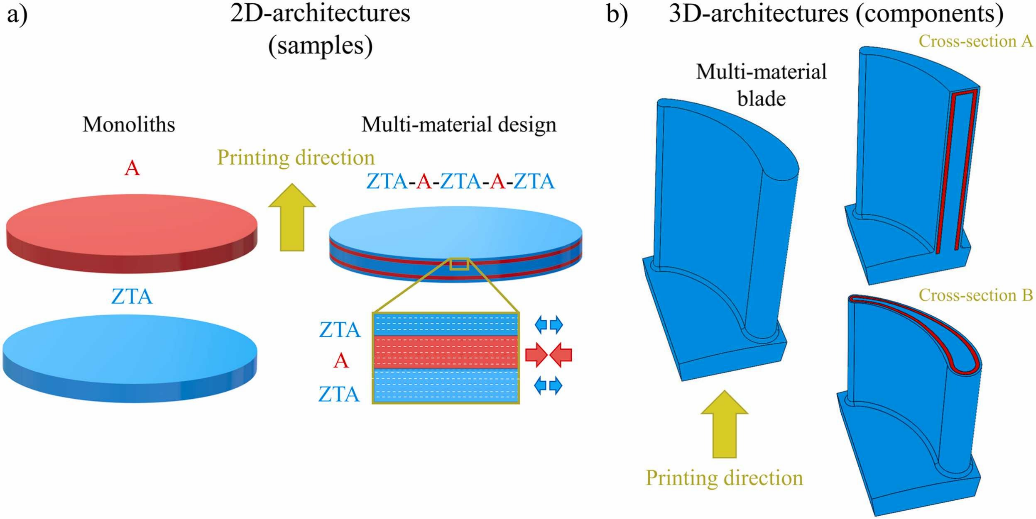

在这项工作中,首先研究了具有圆盘几何形状的简单5层多材料设计(ZTA/A/ZTA/A/ZTA),如图1(a)所示,并与单片参考样品(A,ZTA)进行了比较。所有样品均采用LCM技术制备。进行了温差范围为200°C至400°C的热冲击试验,评估了多材料设计的相应强度退化,并与参考A和ZTA单片样品进行了比较。随后,在3D打印的氧化铝基组件上评估了多材料样品的抗热冲击性。在陶瓷涡轮叶片上使用多材料设计方法,如图1(b)所示,这种方法为打印复杂形状的“损伤容限”系统开辟了新的可能性。

图1 (a) 3D打印的A和ZTA单体与多材料设计相对于打印方向示意图。面内拉伸(ZTA区域)和压缩残余应力(A区域)分别由多材料设计特写中的蓝色和红色箭头表示。(b)3D打印的多材料组件相对于打印方向的示意图。红色层表示嵌入的氧化铝(A)区域,而蓝色外壳表示ZTA区域

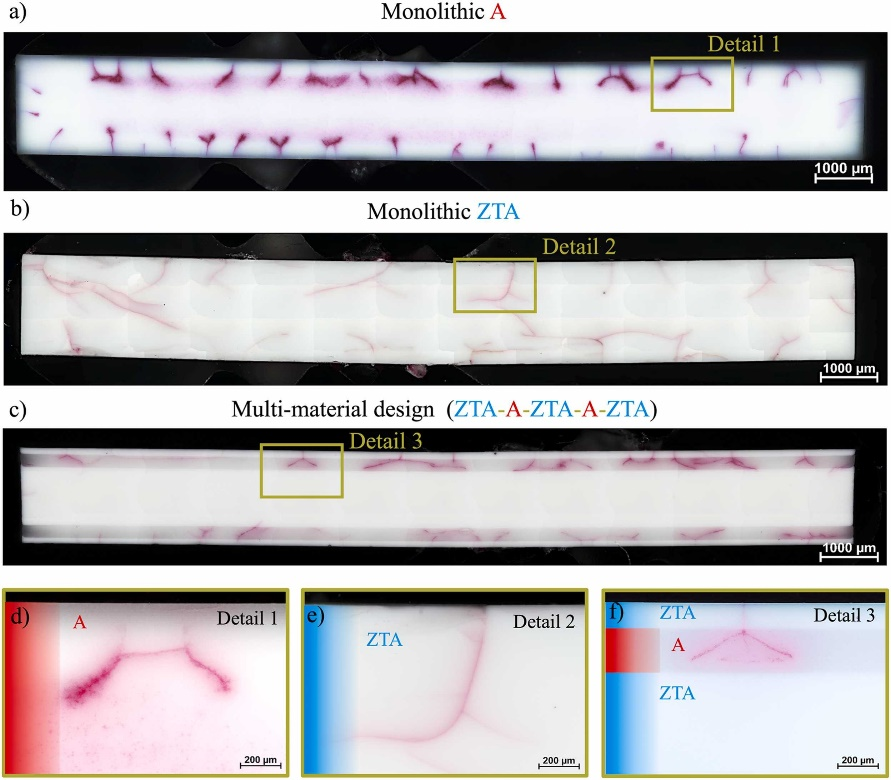

对于热冲击测试,热冲击实验的温差分别设置为ΔT=250℃、300℃和400℃。为了证明已到达裂纹形成的临界温度,在所有淬火试样上涂上红色液体染料渗透剂30min。影响热震性能与初始热冲击裂纹的数量以及裂纹在样品中的传播深度有关,图2描述了A、ZTA和多材料样品在400℃温差下热冲击的亚表面损伤,从中可以看出与单片A相比,ZTA整体更能抵抗裂纹萌生,然而,最终裂纹深度相当大。对于多材料样品由于A层中相当高的面内压缩残余应力(即−300MPa),热冲击裂纹在进入A第一层时发生偏转/分叉,无法到达第二个A/ZTA界面,证明了多材料设计能够增强陶瓷零件的损伤容限。通过测试可以得到在400℃的温差下,多材料样品的热冲击强度为397±65MPa,是单片A与ZTA的两倍,多层试样中相对较高的保留强度可能与面内压缩残余应力下嵌入层的裂纹阻滞有关。

图2 (a)单片A、(b)单片ZTA和(c)多材料样品的横截面在400°C的温差下受到冲击。每个系统的代表性区域分别显示在(d)、(e)和(f)中显示了最终裂缝深度

为了评估3D打印具有增强损伤容限的复杂氧化铝基零件的可行性,采用多材料设计方法设计了涡轮叶片(ZTA/A/ZTA/A/ZTA)。作为参考打印了纯ZTA涡轮叶片,结果如图3所示。与圆盘形样品的观察结果类似,多材料设计的裂纹网络似乎比整体ZTA的裂纹网络更密集。为了验证3D复杂多材料部件中嵌入的内部A层可以作为防止裂纹扩展的屏障,正如在2D层压系统中观察到的那样,与ZTA对应物相比,涡轮叶片多材料设计在热冲击后的裂纹挠度/分岔能力。3D打印多材料组件的“损伤容限”概念已在高达400℃的温差下得到验证,而ZTA的对应物则因热致裂纹而严重降解。这项工作首次证明了损伤容限设计方法也可能适用于3D打印的复杂形状零件,这可能在未来开辟新的应用领域。

图3 (a) 3D打印涡轮叶片的图像。(b) 在ΔT = 400℃下,单片ZTA(上)和多材料涡轮叶片(下)的热冲击淬火试验引起的典型裂纹图案。(c) ZTA刀片(顶部)和多材料刀片(底部)的抛光横截面。特写镜头指示最终的裂缝深度