供稿人:赵汗霖、王富 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2024-05-14

梯度折射率光纤(GRIN)、光子晶体光纤(PCF)、抗谐振光纤(ARF)和d形光纤等的制造通常使用堆叠-拉伸法,该过程耗时长,不可扩展,装配过程中容易出现操作错误。无机玻璃增材制造可以实现该过程的自动化进而改变结构光纤、梯度折射率光纤和梯度折射率微光学元件的复杂预制体的有效开发。

该研究提出了一种基于熔融材料沉积(FDM)的3D打印方法来制造光纤预制体。提出低温(300-1050℃)3D玻璃打印(LTP-3DGP),致力于软质玻璃加工。

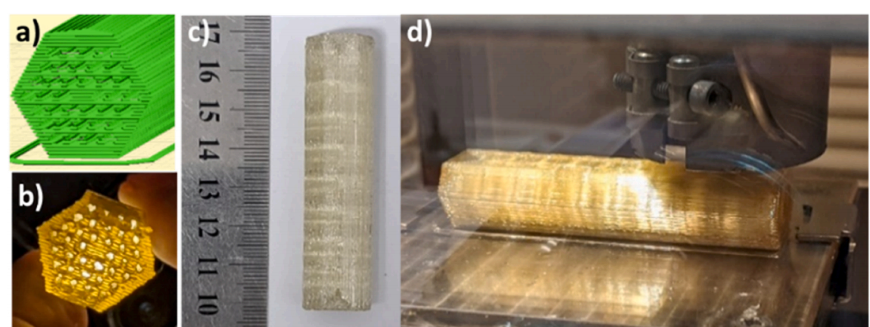

研究团队使用在室内合成的一种SiO2稳定硼酸铅玻璃,该玻璃的成分为5%SiO2、71%PbO、6%CdO、3%ZnO、15%B2O3。成形玻璃被切割和抛光成圆形棒,创建用于打印的块,然后采用开发的专用3D打印装置,通过温度和压力控制,直接从大块玻璃中挤出来制造预制体。与DIW、DLP和SLS方法相比,该方法提供了一步制备光纤预制棒的可能性。该装置可以更好地控制玻璃沉积,从而使打印分辨率更高。LTP-3DGP允许水平预成型打印,这解决了垂直打印预成型存在的颗粒形成问题。打印装置包括加热坩埚和放置在热控制室中的打印床,以及基于平移台的运动系统。

图1 低温玻璃3D打印系统(LTP-3DGP)XY平移平台允许打印水平定位,而打印头在垂直Z方向调整

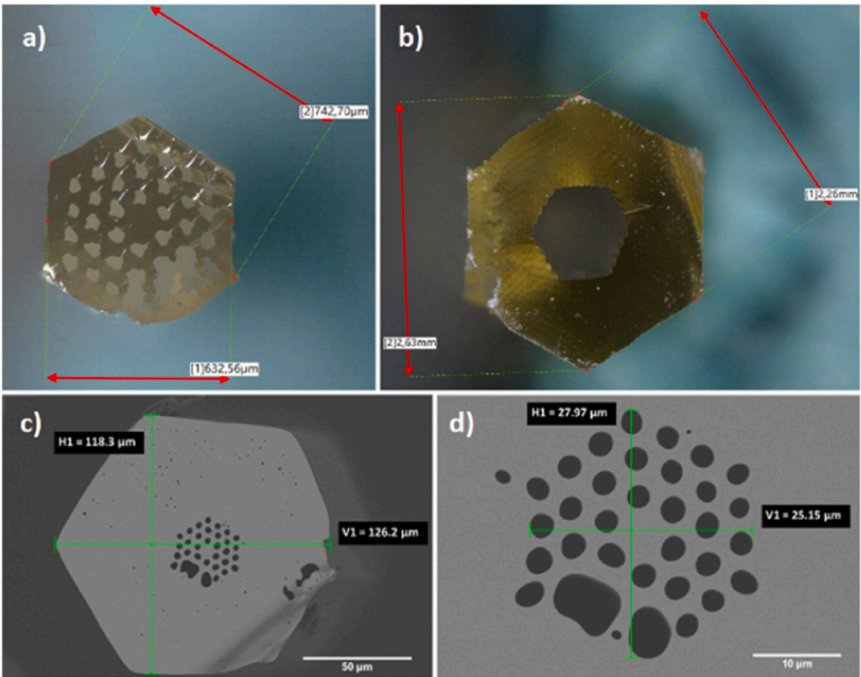

作为概念验证,制造了典型光子晶体光纤(PCF)预制棒,该预制棒具有实心芯,光子包层由三圈空气孔组成。同样的方法还打印了玻璃管作为外部部分。PCF六角形预制件进行拉伸,减小其直径,将PCF子预成型放入玻璃管管内,并将其拉到一起形成最终直径约为ca的光纤。

图2 3D打印PCF预制体:(a)设计纤维结构的横截面,(b)制造预制体的横截面。打印的预制件对角线为15毫米,长70毫米(c)。应用纤维预制件的水平打印来取代预制件的手工组装(d)

在亚预制棒加工过程中出现了光子晶体包层缺陷,即光子结构的外圆孔和光纤包层的残余孔的合并,该加工误差对光纤的主要导流性能没有影响,却对所设计结构的色散特性进行了修改。

图3 光纤元件在不同制造阶段的截面:光子晶体结构的亚预制体(a),包层外部的毛细管(b),开发的光子晶体光纤的最终结构(c,d)

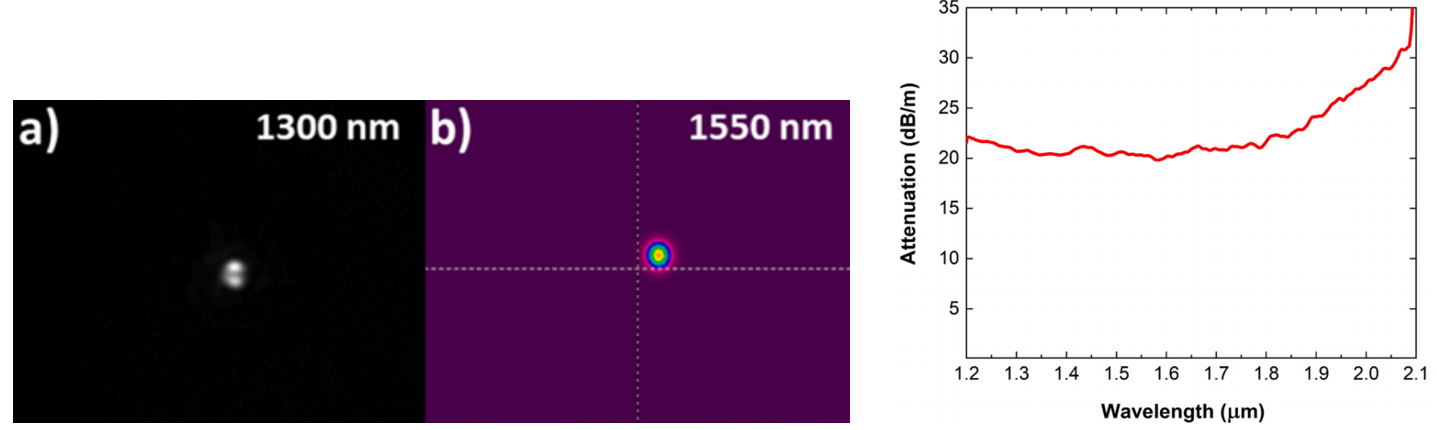

图4 PCF模态特性的验证(左),切回法测量已加工纤维的损耗(右)

光纤经测试不是无限单模,波长小于1550 nm的情况下有效引导高阶模式,对于较长的波长,光纤变成单模。对光纤样品进行衰减测量,在近红外范围内,损耗为20 dB/m,与重金属氧化物玻璃特性有关而相对较高,对于较长波长衰减进一步增加。

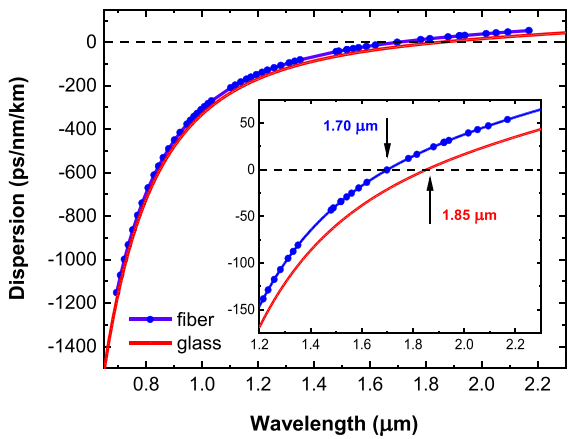

图5 测量光纤的色散。以块状CD-16玻璃的材料分散为参考

实际色散特性与设计光纤的色散特性的偏差的主要原因是光子晶体包层存在缺陷。然而,所获得的色散特性对于在正常色散状态下高效产生超连续谱是很有希望的。

打印过程中的主要的挑战纤维预成型中存在打印气孔,使用两个打印头的3D打印设置的进一步修改将允许打印没有气孔的全玻璃结构预制体。该研究结果显示了利用3D玻璃打印实现光纤预成形完全自动化的前景,3D打印的进一步发展是制造和探索新型光纤的直接方法。