供稿人:尹文成、王玲 供稿单位:西安交通大学精密微纳制造技术全国重点实验室 发布日期:2024-04-26

薄壁结构由于其良好的耐撞性和轻量化性能,已被广泛应用于车辆的被动安全系统。对于能量吸收器的应用,研究人员发现薄壁结构在坍塌过程中可以呈现稳定可控的变形模式。而在薄壁结构中进行填充,可以在不增加过多重量的情况下提高耐撞性。其中,晶格结构(LS)近年来因其优异的力学性能、灵活的可设计性和精确的定制特征而引起了广泛关注。内部LS可以通过相互作用改变薄壁结构的变形模式,使混合结构可以吸收比组件总和更多的能量。然而,现有的晶格填充薄壁结构研究主要集中在金属材料上,而不是复合材料。即使在有限的复合材料的研究中,外管和内填料也是单独制造的,这将使协同效应难以最大化。

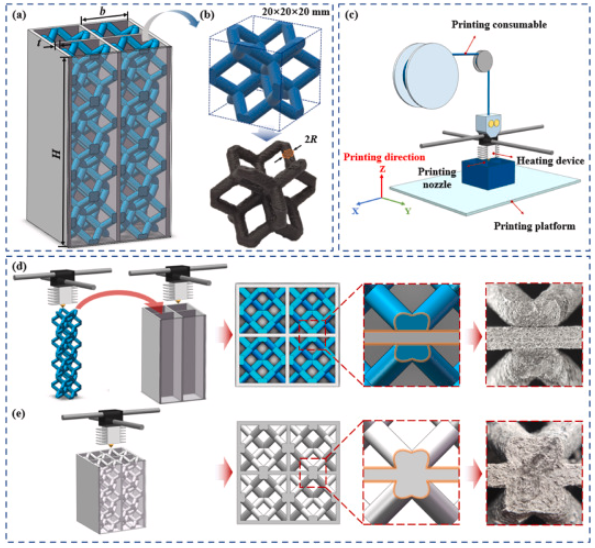

以下研究采用熔融沉积成型(FDM)技术制备了填充LS的复合材料多胞管,且分别设计了装配式和一体式两种组合策略,如图1。通过准静态压缩试验验证晶格填充管的压缩响应和能量吸收特性,详细研究了多胞管和晶体结构的变形机理及协同效应。在此基础上,对两种组合策略不同变形模式的复合结构填充多胞管的平均压溃力进行了理论分析,且与实验研究吻合良好。

图1(a)晶格填充管的结构设计和尺寸参数;(b)LS晶胞;(c)FDM原理;不同组合策略的示意图:(d) 装配式晶格填充多胞管;(e) 一体式晶格填充多胞管

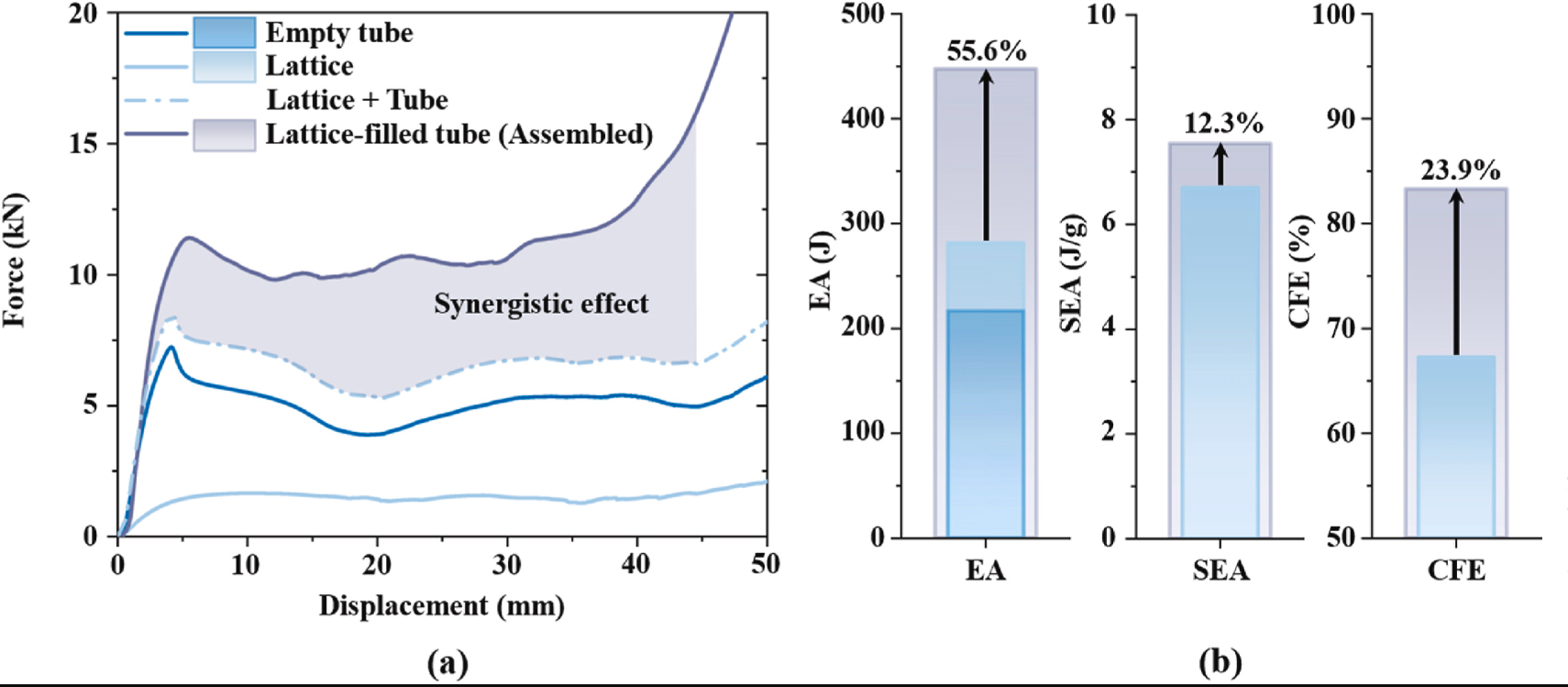

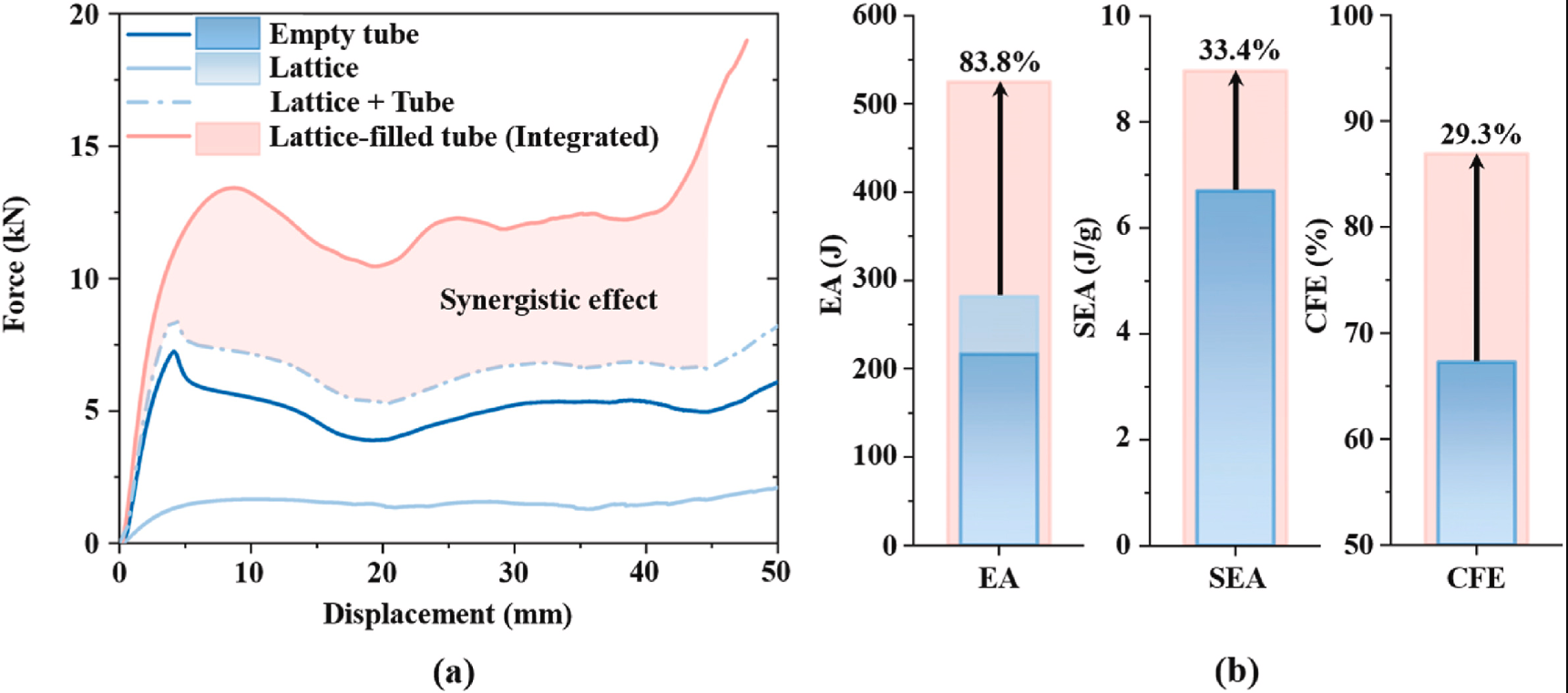

在增材制造的多胞管和LS的基础上,构建了晶格填充多胞管,以实现更好的耐撞性。图2(a)和图3(a)的阴影部分代表 “晶格+管”与晶格填充管之间协同效应导致的吸能差异。可以看出,将LS填充到多胞管中显著提高了薄壁结构的耐撞性。第2(b)和图3(b)可以看出组装式和一体式晶格填充管的能量吸收(EA)分别比其组分之和高55.6%和83.8%。

图2(a)力-位移曲线和(b)不同组件的晶格填充管(组装式)之间的能量吸收特性的比较

图3(a)力-位移曲线和(b)不同组件的晶格填充管(一体式)之间的能量吸收特性的比较

从图4中的压缩过程可以看出,内部LS影响了外管壁的变形模式,并导致折叠数量增加。具体而言,空管从上到下弯曲,产生折叠波长较长的塑性折叠,并伴有横向撕裂,如图4(a)所示。而在图4(b)中,外壁上的褶皱几乎同时产生,并一起被挤压到致密化阶段,显示出动态塑性屈曲模式。当外部多胞管和内部LS整体制造时,管壁相邻单元的折叠从交替模式变为对称模式,并且角单元在延伸模式下产生折叠,如图4(c)所示。

图4(a)空的多胞管,(b)组装式晶格填充管和(c)一体式晶格填充管的压缩过程

结论表明,组装式和一体式晶格填充管的EA分别比各组分之和高55.6%和83.8%。当晶格填充管整体制备时,协同效应使多细胞管的折叠模式从不对称模式转变为对称模式,进一步提高了耐撞性和吸能均匀性,整体晶格填充管的SEA和CFE分别比空管高33.4%和29.3%。