供稿人:王紫辰、苗恺 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2024-04-20

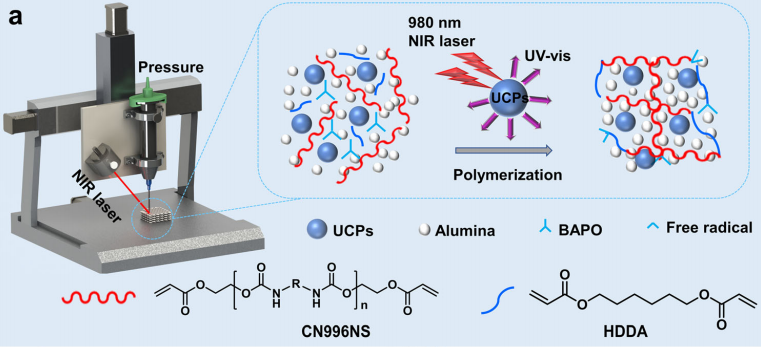

陶瓷由于具有高强度等优势,在航空航天、生物医学工程和其他领域得到了广泛应用。然而,受限于陶瓷材料固有硬脆性,传统的工艺难以实现复杂零部件的精密快速制造。增材制造技术提高了陶瓷的设计自由度,为高性能陶瓷材料的制造提供了革命性的动力。尽管立体光刻、数字光处理等成熟的工艺可以制造出分辨率、生产率更高的陶瓷零部件,但仍存在一些挑战。比如由于重力的作用,如果不使用额外的支撑结构,很难通过增材制造技术直接生产具有大跨度或异形结构的陶瓷零部件。因此,江南大学刘仁教授团队提出了一种新的陶瓷增材制造技术,将直接墨水书写与近红外光诱导转换粒子辅助光聚合相结合,实现了无支撑多尺度、大跨度陶瓷的3D打印,如图1所示。

图1 NIR辅助直接墨水书写的示意图和光敏浆料的性能

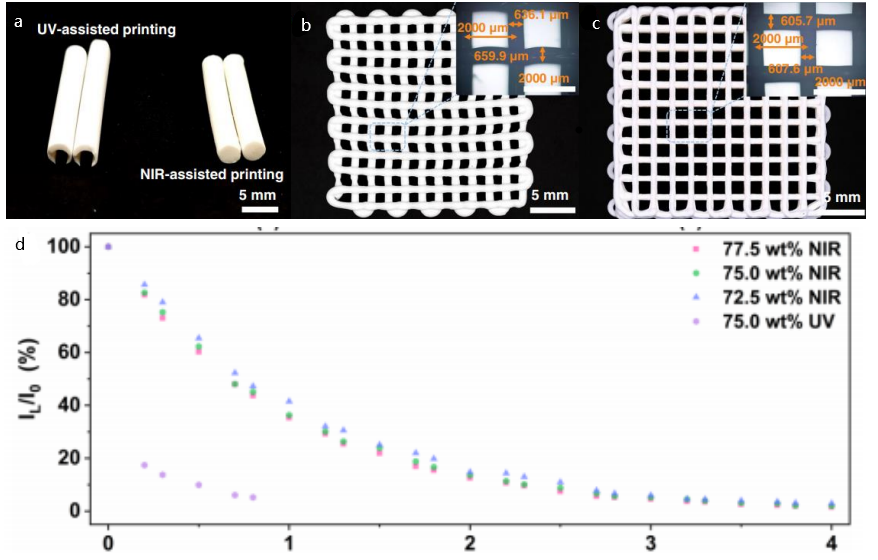

现有紫外线或可见光在固体含量较高的陶瓷浆料中穿透力有限、固化效率低,并且光敏浆料中大量悬浮的陶瓷颗粒引入了额外的光散射、折射,阻碍了光聚合过程。与紫外光相比,近红外光由于其在各种介质中的散射率低、吸收率高,因此具有更强的穿透能力。在图2d中发现,发现浆料对紫外光的衰减明显大于对近红外光的衰减。如图2a所示,在相同参数条件下进行打印实验,发现近红外光打印效果更好,结构的中心位置实现了完全固化。研究人员在近红外光强度为225 W/cm2的条件下,通过直径为0.6 mm的喷嘴,以5 mm/s的打印速度进行了原位固化和后固化的对比打印实验。发现后固化打印结构会发生收缩变形,从而引发相邻未固化区域的变形(图2b)。与固化后相比,实时固化后的细丝(图2c)粘结牢固,形成了非常均匀的方形孔隙结构。

图2 不同光聚合条件之间的差异

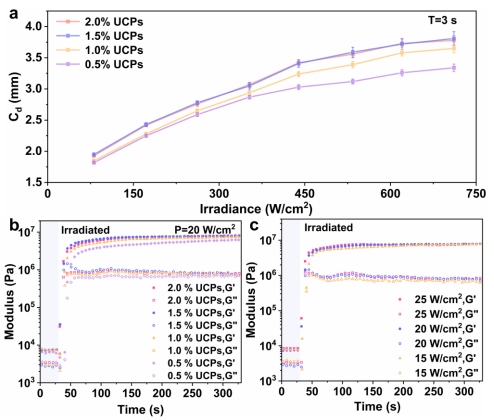

如图3,分析了UCPs含量对光聚合过程的影响,并利用不同的近红外光强度在3s照射下测试了浆料的固化厚度,可以看出这种由光固化聚合物和陶瓷粉末组成的浆料可以在近红外光下快速聚合,从而使挤出的细丝在原位固化,并确定了UCPs最佳含量的范围,为之后该技术的应用提供了参考。

图3 UCPs含量对浆料性能的影响

最后,如图4所示,研究人员制作了几个具有挑战性的独立物体,这些结果表明,一些独立的结构也可以在没有任何支撑材料的情况下打印出来,使用NIR-DIW快速打印具有大规模线条特征和多尺度调节灵活性的陶瓷结构是可行的。

图4 通过NIR-DIW对打印件的结构稳定性和保真度进行了评估