供稿人:曹福升、鲁中良 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2024-04-11

不锈钢–铜合金双金属结构因其能够将钢的卓越机械性能与铜的优异导电性和导热性相结合而备受关注。因此,它们在汽车、然气管道、电子、航空等行业中得到了广泛的应用。然而,由于其物理和化学性质的固有差异,创建高强度双金属界面被证明是具有挑战性的。

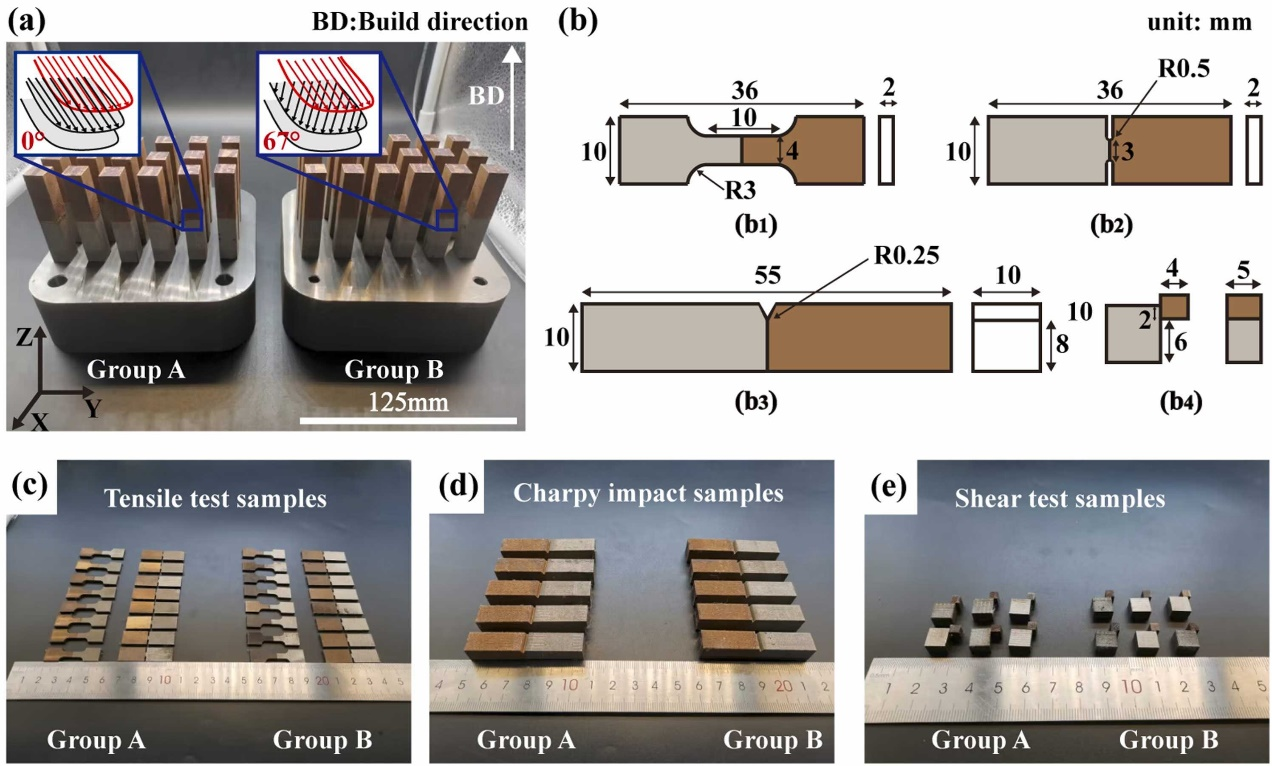

华中科技大学史玉升教授团队在该领域取得了一定的技术突破,该团队提出了一种双金属界面的异质微观结构,以增强两种激光扫描策略的界面强度:X扫描策略(沿一个轴的单向扫描)和Rot扫描策略(每层旋转67°的单向扫描)(如图1a所示)。

图1(a)由L-PBF形成的A组和B组部件。插图显示了应用的激光扫描策略;(b)力学测试尺寸示意图:(b1)I.型拉伸试样,(b2)II.型拉伸试样,(b3)简支梁冲击试样,(b4)剪切试验试样;(c-e)分别为A组和B组的拉伸、简支梁冲击和剪切试验样品。

图 2 显示了从两组竣工样品的 X-Z 平面(图 1a)获取的熔池特性和微观结构。对于两组样品,在316 L和CuSn10基质的侧视图中随机分布重复的尖状图案(图2 a,c,d和f)。这种随机模式归因于每个后续层在扫描方向上旋转67°,以及深层熔池在不同深度渗透到前一层。在较高放大倍率下观察到几种不同方向的柱状树突。指向熔池中心的方向表明熔池边界附近有外延生长的趋势(图3 h和3k),这归因于流向熔池中心的热流。

图2 样品的微观结构特征。(a)-(c) A组样品中316 L基体、界面面积和CuSn10基体的熔池特性;(d)-(f) B族样品中316 L基体、界面面积和CuSn10基体的熔池特性;(g-l)选定区域的高倍率SEM

316 L、CuSn10 和两组样品的拉伸应变曲线如图 3 所示。316 L和CuSn10的极限抗拉强度(UTS)分别达到633 ± 20 MPa(图3a)和405 ± 15 MPa(图3b)。I型拉伸试验中A组和B组样品的UTS分别达到450 ± 12 MPa(图3c)和413 ± 20 MPa(图3d)。如图3 c和图3 d的插图所示,断裂位于CuSn10一侧,表明两组样品的界面强度都高于CuSn10。II.型拉伸试验中A组和B组样品的UTS分别为583 ± 24 MPa和498 ± 32 MPa。由于II.型拉伸试验样品的界面区域减弱,界面附近发生断裂(图3c和3d),UTS值近似等于界面强度。拉伸试验结果表明,A组样品采用的X扫描策略可以提高界面的拉伸强度。

图3 (a)和(b)分别是PBF-ed 316 L和CuSn10的工程应力-应变曲线。(c)和(d)I型拉伸试样的工程应力-应变曲线分别分为两组。(e)和(f)II.型拉伸试样的工程应力-应变曲线,分别分为两组。

最后,该团队对不锈钢铜双金属界面形成机理进行了分析,激光单向扫描对于双金属界面强度更有利。研究结果可为L-PBF双金属部件设计提供参考,为异种材料之间的界面增强提供指导。