供稿人:孙啸宇、张航 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2024-03-30

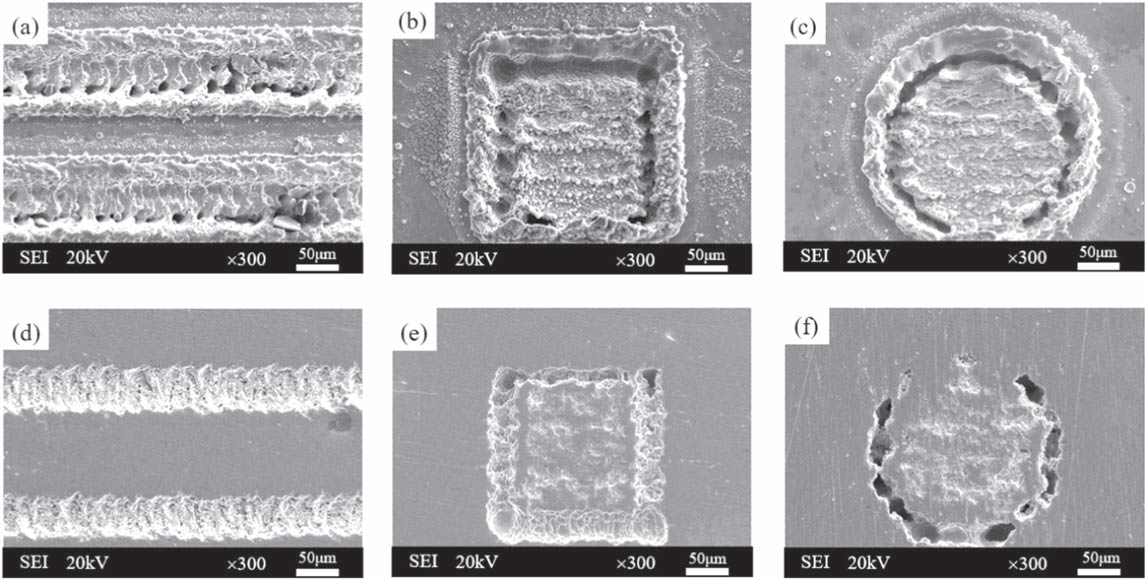

武汉特种表面保护材料及应用技术国家重点实验室的Wen-Xuan Li等人采用激光加工技术在316L不锈钢表面制备了三种形状织构(凹槽、方坑、圆坑),并对部分织构表面凸起进行了抛光处理(如图1所示),目的是研究加工凸起对316L不锈钢材料在不同工况和织构形状下表面摩擦学性能的影响,并提出了相关磨损机理。

图1 三种激光加工制备的表面:(a)—(c)未抛光表面,(d)—(f)抛光表面

作者将这三种织构分为两组:抛光组和未抛光组,将他们和没有织构的表面一起在干摩擦、油润滑和海水润滑三种工况下,用摩擦磨损试验机进行测试。发现在所有工况下,抛光和未抛光的织构试样的摩擦系数均比无织构的试样更快达到稳定,且未抛光的织构试样达到稳定所需的时间最短。

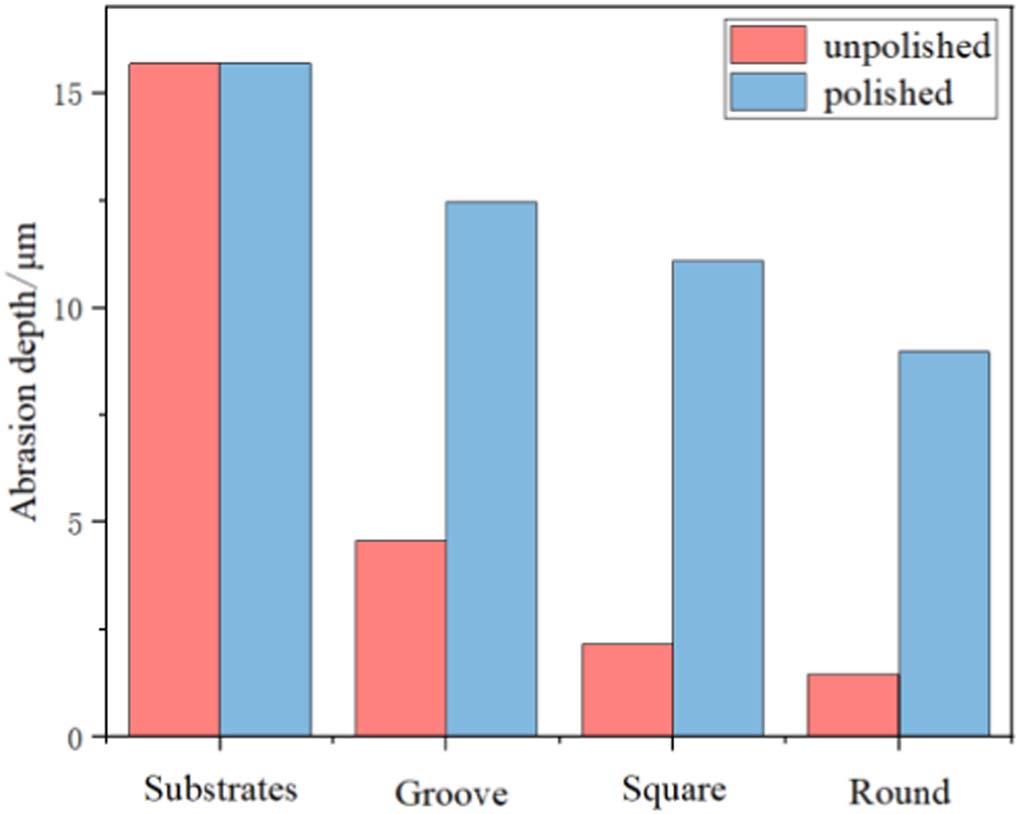

其次测试还发现在所有工况下,保留激光加工凸起可以提高316L不锈钢表面的耐磨性,其中油润滑条件下的磨损减少量最大,为90.7%。主要原因有两点:1、激光加工过程极速的升温和冷却,使得表面硬化,提高了耐磨性;2、在油润滑条件下,加工凸起增加了织构储油量,增强了流体动压效应,从而有效地提高了材料表面的耐磨性。(如图2所示)

图2 三种织构的抛光和未抛光试样与无织构基底试样在油润滑条件下的磨损痕深度

作者接着对测试造成的磨损形貌和磨损机理进行分析,指出在干摩擦工况下,抛光和未抛光试样表面的磨损机理都以粘着磨损为主,磨损量最大;在油润滑工况下,表面磨损机理为磨粒磨损,磨损量减小;在海水润滑工况下,表面磨损机理同样为磨粒磨损,磨损量是三种工况中最小的。(如图3所示)

图3 表面织构试样在海水润滑工况下抛光表面(a)、(c)、(e)和未抛光表面(b)、(d)、(f)表面磨损形貌

激光表面纹理加工不可避免地会产生边缘凸起。目前,激光加工凸起一般采用直接抛光的方法去除,但是这种方法忽略了表面凸起对摩擦副的影响。通过本文的研究,激光加工凸起对于摩擦性能来说具有积极作用,因此在一些特殊应用场景和工况下,如海底等,可以视情况减少材料表面的抛光工序,在提升经济性的同时,提高材料表面的耐磨性。