供稿人:刘子玮、高琳 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2024-03-01

随着可穿戴设备和仿生电子皮肤等智能电子产品的出现,非常需要具有定制形状、出色灵活性、功能性和高性能的可充电锂离子电池,这在很大程度上依赖于先进材料、架构和制造工艺的开发。3D 打印技术的兴起为制造定制的柔性锂离子电池提供了一种高效、经济且可控的策略。组件的形状,包括电极,隔板(或固态电解质),集流体和电池盒,可以使用3D打印技术专门设计和打印。利用3D打印可以将电极直接整合到精确设计的3D物体中。此外,3D打印可以设计具有短离子或电子扩散路径的3D结构电极。各种3D打印技术已被应用于制造锂离子电池的定制电极,例如直接墨水书写(DIW),熔融沉积建模,数字光处理,等等。其中,DIW方法广泛应用于3D打印锂离子电池中。DIW的油墨几乎是无限类型的可印刷材料,其中电极浆料可以直接用作DIW的油墨。然而,由于油墨的机械性能较差且溶剂含量高,因此无法使用DIW获得悬浮结构。由于DIW 墨水的高溶剂含量 (≈2.25–4 mL g−1),油墨本身的重量在垂直建造时会造成变形或结构损坏。此外,需要后处理程序(例如,干燥或冻干)以除去油墨的溶剂,这会引起结构变形或损坏的风险和额外的成本。这些缺点极大地阻碍了DIW在定制3D打印电池上的应用。与DIW相比,FDM技术的特点是快速凝固过程,在印刷过程中提供重要的结构支撑。FDM的预成型结构有助于打印具有复杂结构设计的锂离子电池。在FDM打印过程中,长丝在打印头中被加热到熔融状态,然后将墨水挤出到平台上。熔融油墨从喷嘴挤出后会迅速凝固。通常,通过FDM打印获得的电池组件可以直接用于电池,而无需后处理。因此,FDM技术为3D打印电池提供了高度的可定制性。然而,FDM在3D打印电池上的应用仍然受到打印丝发展的限制。

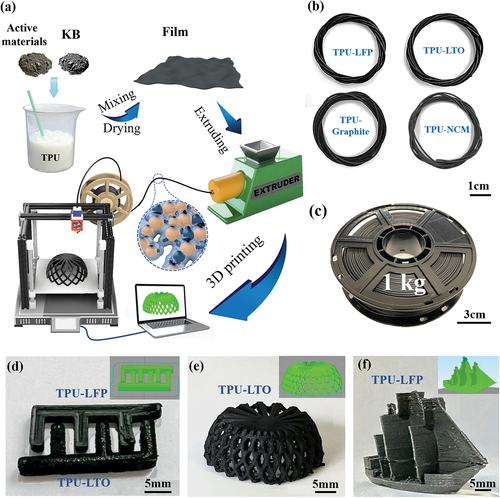

图1 TPU材料的3D打印技术概念与应用

热塑性聚氨酯(TPU)是FDM印刷中常用的聚合物,因为它具有出色的柔韧性(断裂伸长率超过600%)和稳定的熔融温度(190-200°C)。基于上述可定制性、灵活性和电化学性能的考虑,本工作开发并通过FDM技术获得了基于热塑性聚氨酯的3D打印电极。研究了印刷不同类型电极的形貌、微观结构和多孔结构.比较了TPU基电极和PLA电极的电化学性能和力学性能。拉伸试验结果表明,TPU基长丝的伸长率是PLA基长丝的6倍。此外,TPU在上百次循环后仍保留了95%以上的比容量,这比3D打印的PLA电极要好得多。

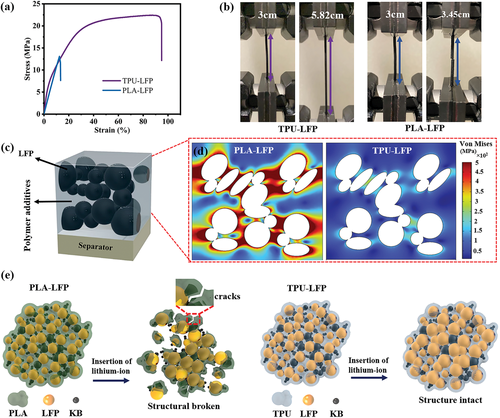

图2 PLA与TPU电极的性能测试仿真与实验

采用后分析和多物理场仿真技术揭示了PLA电极与TPU电极性能差异的原因。所开发的3D打印TPU基电极可以促进具有出色循环稳定性的3D打印柔性锂离子电池的广泛应用。