供稿人:赵珅,连芩 发布日期:2017-09-13

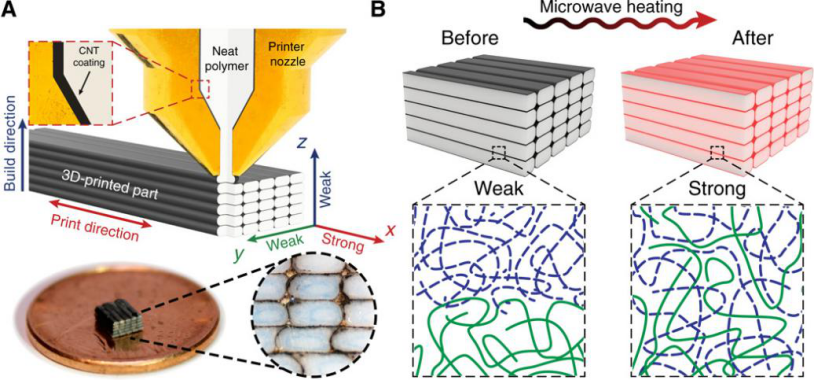

三维印刷塑料件在工程应用中面临的一个关键障碍是连续的长丝痕迹之间的薄弱焊接,这往往导致脱层和机械故障,是使用热塑性增材制造的主要障碍。对于典型的三维印刷零件,挤出长丝痕迹的拉伸性能类似于注塑样品在打印(X)的方向(图1a)。然而,长丝迹线与y和z方向成直角,使得这些方向的拉伸性能受到长丝的界面结合强度的限制。

图1 打印零件在不同方向上的拉伸性能

因此,虽然增材制造具有功能性多和速度快的优点,但3D打印零件的机械性能目前仍落后于传统制造的零件。这种限制的原因是因为聚合物的界面扩散和纤维键合只发生在超过临界烧结温度以上的聚合物上。由于在这些高温下的时间有限,传统方法只能产生长丝间不完全的连接线和连接点。以前的努力的方向是增加加热时间来确保长丝间紧密的连接,但随之而来的问题是破坏了使用加热的空气喷嘴的形态,特别是在小样本中尤为明显。这将创建一个关键处理的权衡,在均匀加热不产生扭曲结构的同时,保证其良好的焊接加热效果。这一加工困难引出了一个更根本的科学问题,即长丝如何在没有大体积加热和结构变形的情况下热粘合。

解决这个问题的方法是将热能聚集在尺度比融丝微量尺寸小得多的聚合物的界面,类似于传统的宏观金属焊接。故而可以想到通过在长丝间弥补添加剂的方法达到目的。也就是说,可以用碳纳米管的微波加热在热塑性界面之间实现坚固的焊接。

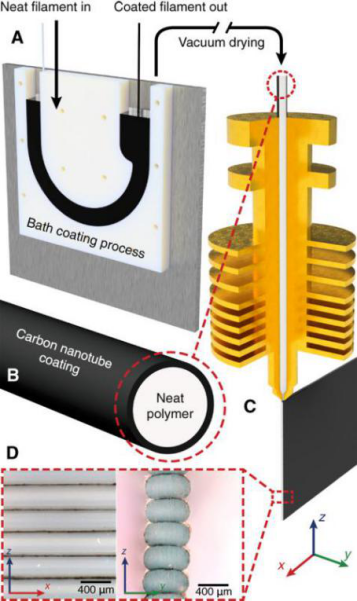

这种技术被称为本地诱导的RF(LIRF)焊接,是利用多壁碳纳米管的局部加热性能使材料强度增加的添加剂制造技术(专利申请中)。在热塑性长丝外包覆碳纳米管的聚合物膜(图2A),这种特别的细丝如果用宏观结构的3D打印,仅局限在多壁碳纳米管之间的界面追踪。在暴露于微波辐射(图2b),这些碳纳米管选择性发热,从而促进该处聚合物的流动。LIRF技术解决了上述问题,通过创建负载纳米界面反应来微波加热元件。

图2 热塑性长丝外包覆碳纳米管的聚合物膜

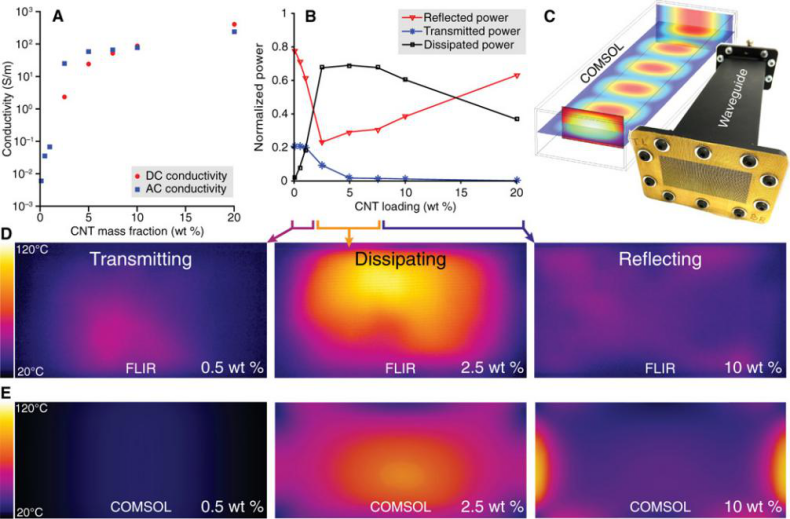

图3 碳纳米管负载聚乳酸薄膜的介电性能和微波加热响应

这项技术依赖于涂层的精密成分和微波响应性。必须保证涂层中的特定的碳纳米管含量和涂层的相对厚度的选择允许微波加热甚至在印刷过程中可降低涂层厚度。因此研究碳纳米管负载聚乳酸薄膜的介电性能和微波加热响应。图3(a)观察到这些纳米管网络的经典渗流行为。(b)渗流与耗散功率显著增加有关,但在高负荷下,导电网络变成反射。(c)利用原位红外成像捕捉纳米填充薄膜的(d)加热响应,观察到相同的两个相变。这一趋势与图3(E)所显示的射频加热和传热COMSOL有限元模拟结果一致。

研究者观察到的电渗流和薄膜的加热响应之间有很强的相关性,加热速率高于渗滤阈值(12)。这意味着有一个最小的多壁碳纳米管负载膜实现了快速加热反应。相反,加热反应后减小(图3c)和更高的多壁碳纳米管负载变得不均匀。这一令人惊讶的结果是因为在较高的负荷下,薄膜变得更具反射性,因而对入射微波吸收较少(图3b)。在有限的载荷范围内,电磁场和复合材料之间有很强的耦合,这是最大化加热速率和均匀性的必要条件。

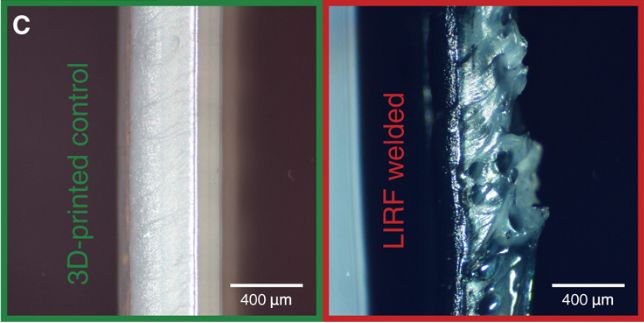

为了确定在3D打印接口LIRF焊接过程的强化作用,进行了III型抗撕裂强度(“裤形撕裂”)塑料薄片试验(ASTM d1938),测试衡量3D打印接口的断裂强度。图4显示被撕裂的试样上,断裂沿着一条Z向焊缝传播。LIRF热压薄膜显示出明显的颈缩和开裂(significant necking and crazing),而一般的3D打印膜是脆性破裂。

图4 光学显微镜和扫描电子显微镜(SEM)的断裂表面

很明显,在撕裂过程中,大块的热压聚乳酸样品发生了明显的塑性变形。在一般的3D打印膜上塑性变形和开裂是不存在的;相反,能看到一个干净、光滑的断裂表面。纯PLA印刷样品中轻微的表面裂纹在大倍率下可见;然而,任何肉眼可见的大塑性变形不足确定脆性断裂。与之形成鲜明对比的是LIRF焊接的样品断裂面表现出具有体积塑性变形沿撕裂路径。LIRF断口焊接试样的相似体热压PLA薄膜。这一证据显示LIRF样品的强度和延展性都得到了恢复,LIRF焊接过程是加强3D打印部件的接口的有效的技术。

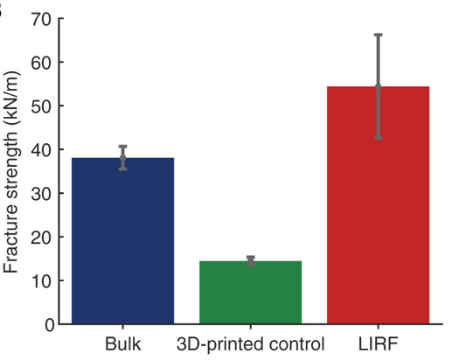

图5 断裂强度增加超过基线的三维打印部件275%。