供稿人:曹福升、鲁中良 供稿单位:机械制造系统工程国家重点实验室 发布日期:2023-11-23

在热行为研究中,由于可控参数范围有限、效率低下和难以进行原位微观表征,物理实验在很大程度上受到限制。相比之下,这方面的数值模拟越来越引起研究人员和工程师的兴趣。针对单轨印刷工艺的热行为进行了大量工作。然而相邻的两个轨道之间会发生明显的热效应,这将导致印后轨道的熔池尺寸变化; 同时,在LPBF增材制造过程中,在两个相邻层之间也可以观察到这种现象。因此,全面了解印刷过程中的热行为对于有效控制和准确预测工艺-结构-性能具有重要意义。以下研究通过计算流体力学(CFD)方法对316 L粉末在LPBF中的多轨熔化过程进行了数值再现,为获得所需精度的高性能产品提供有价值的参考。

图 1 显示了 316L 不锈钢在典型条件下的多轨熔炼过程,其中每个时刻的顶视图如图1(a)所示。可以看出,在L0处,激光刚刚作用在粉末床上,激光光斑中心高而其他区域温度低的温度遵循高斯分布。在扫描第一轨道(L1)期间,熔池的温度呈现彗星状分布。图1(b)给出了熔池横截面在每个时刻的温度等值线。可以发现,由反冲压力引起的熔池凹陷逐渐加深,这进一步显示了已经打印的熔融层预热的显着影响。此外,在标记为“局部”的子图中分析了熔池局部区域的速度矢量在第 1 个轨道和第 7 个轨道中。与第1轨道相比,第7轨道熔池的速度矢量更大,表明多轨道熔化过程中熔池中的反冲压力也增大,证实了上述结论。

图1 多轨熔炼工艺:(a)俯视图;(b) 横截面;(c) 每时每刻探针线的温度演变

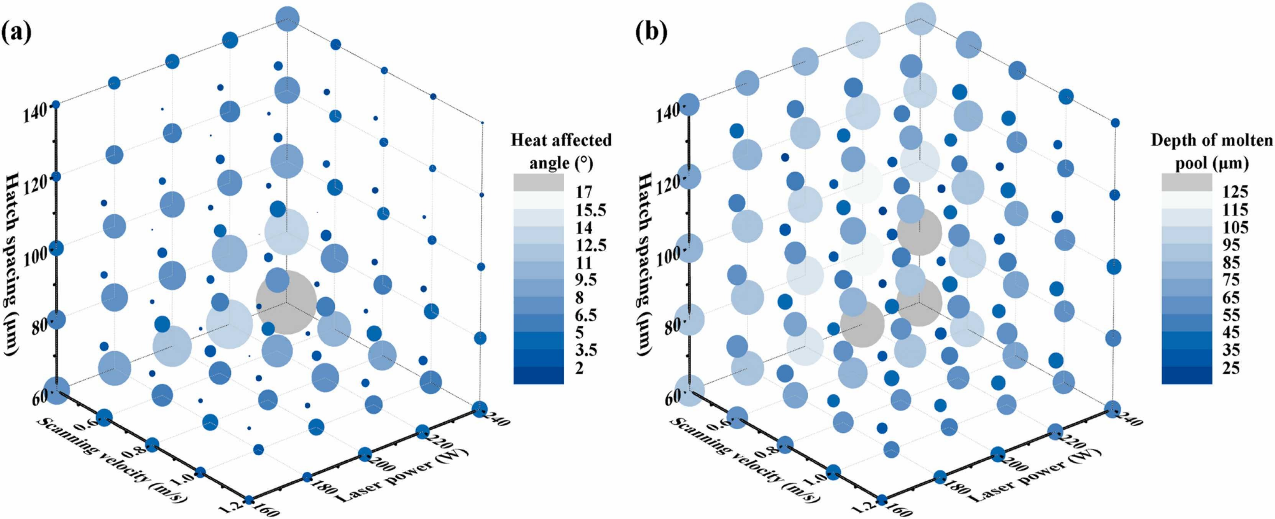

热影响角用于量化熔融层之间的热相互作用,其定义为连接第一层和最后一层熔融层底部的线与水平线之间的角度。图2(a)显示了不同激光功率、扫描速度和舱口间距下多轨熔融层的热影响角。为了更直观,圆圈的颜色和大小都用来表示角度的值。可以发现,当激光功率为240 W,扫描速度为0.4 m/s,舱口间距为60 μm时,多轨熔融层的最大热影响角为17.3°。远离这一点,热影响角逐渐减小。图2(b)描绘了不同条件下多轨熔融层的深度。需要强调的是,这里的深度代表熔融层上下边界与所选截面处不同Y坐标对应的距离的平均值(X中间).。对于热影响角,圆的颜色和大小用于表示熔融层的深度。可以看出,当P = 240 W,V= 0.4 m/s和H = 60 μm时,多轨熔融层的最大深度为130.93 μm。离开这个位置,深度逐渐减小。

图2 不同条件下熔融层的热影响角(a)和熔池深度(b)

从不同条件获得的多轨熔融层的三维形貌(左图)和相应的横截面(右图)如图3所示。当其他条件固定时,多轨熔融层在P =240 W时的热影响角明显大于P = 160 W时的热影响角,在后一种情况下其深度也更大。此外,根据截面计算不同P下的熔融层波动(标准差/熔池高度平均值)。结果表明,P =160 W时的波动(0.0176)远低于P = 240 W时的波动(0.0318)。这可以归因于大熔池尺寸和在高激光功率下由大热能形成的熔池中的强马兰戈尼对流,导致熔融层的凸形更多。此外,由于每个熔融层在相邻熔融层之间形成较大的沟壑,因此高功率下多轨熔融层的表面波动更为严重。

图3(b1)和(b2)描绘了在不同扫描速度下形成的多轨熔融层的3D形貌和横截面。较小的扫描速度会导致熔融层的波动相对较高。此外,与高扫描速度相对应的多轨熔融层的层间重叠厚度非常低。虽然这里没有明显的缺陷,但可以预见的是,当粉末床的厚度略有增加时,容易发生非熔化缺陷。

图3(c1)和(c2)展示了不同舱口间距H下多轨熔融层的三维形貌和截面。舱口间距对表面波动的影响并不规则。尽管小舱口间距会产生较大的表面波动,例如高激光功率和低扫描速度。由于轴向距离较大,高舱口间距也会导致熔融层之间的尺寸波动较大。

图3 熔融层在不同条件下形成的形貌和相应的横截面,其中:(a1,a2)不同的激光功率;(b1, b2)不同的扫描速度;(C1、C2)不同的舱口间距

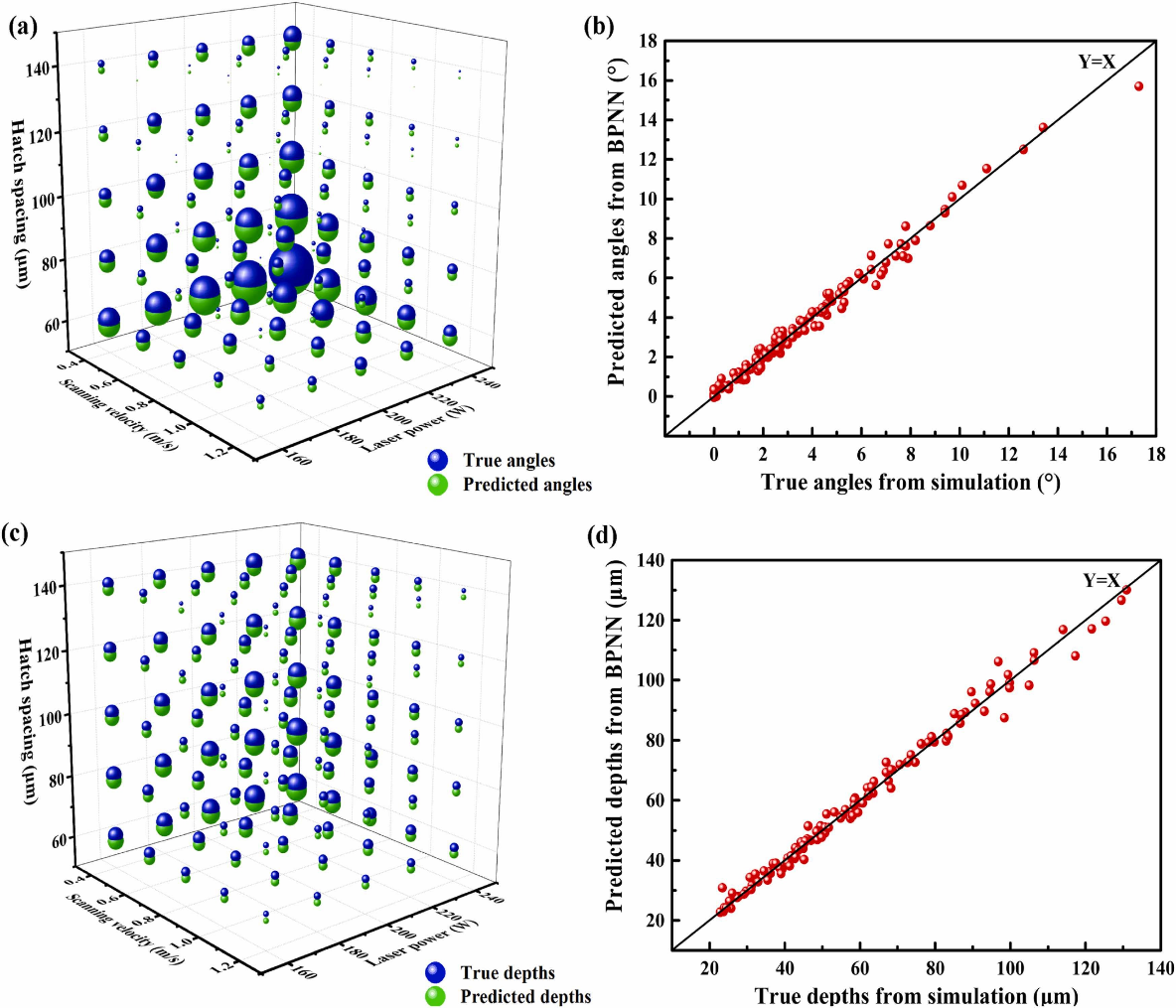

建立并采用了BPNN模型。图4(a)显示了不同条件下预测和模拟热影响角之间的比较,可以确定非常好的一致性。预测值和模拟值都分布在 Y=X 的线上或沿线紧密分布,这意味着预测精度很高。BPNN模型可以很好地预测不同条件下熔池的深度。因此,图4中的结果表明,当前的BPNN模型可以成功地用于预测多轨熔融层在任何组合条件下的热影响角和深度。换句话说,通过使用BPNN模型,热控制图可以变得更加准确。

图4 不同条件下热影响角(a)和熔池深度(c)的数值模拟与BPNN预测; 热影响角(b)和熔池深度(d)在数值模拟和BPNN预测之间的相关性