供稿人:马伟刚、连芩 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2023-10-16

压电陶瓷材料为声学、自供电传感器、生物医学设备和微电子等领域的现代工程应用提供了基本组件的基础,随着各领域对压电器件需求的不断深入和拓展,对其结构多样性的要求越来越高。由于3D打印技术能够制造复杂的3D结构,为个性化电子设备提供了解决方案。然而,随着陶瓷粉末尺寸的减小和固体含量的增加,由于陶瓷浆料的高粘度、长曝光时间和严重的散射,3D打印技术受到了限制。

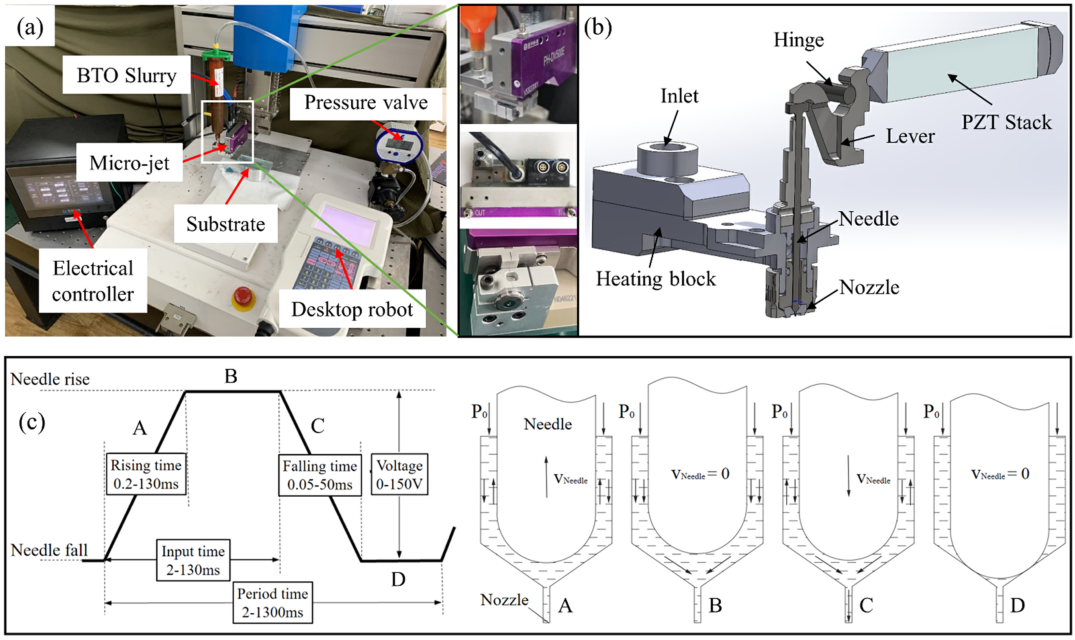

针对以上问题,北京航空航天大学联合清华大学、北京科技大学首次采用由压电堆和气动泵混合驱动的压电-气动微射流(PPMJ)系统,成功打印出BTO压电陶瓷,PPMJ打印系统如图1所示。以PPMJ打印为基础,通过改善光固化陶瓷浆料,优化打印参数及烧结工艺,最终基于0.2mm喷嘴实现了50vol%高固相含量陶瓷浆料的打印。基于该技术可以实现从982mPs·s到383,135mPs·s宽粘度范围的打印(固含量28—50vol%),烧结致密度接近于同材质干压成型的样品,展现出非常优越的打印性能及应用便利性,有助于科研人员开展与陶瓷增材制造配方、工艺等相关的研究工作。

图1 混合PPMJ系统结构设计及工作原理图

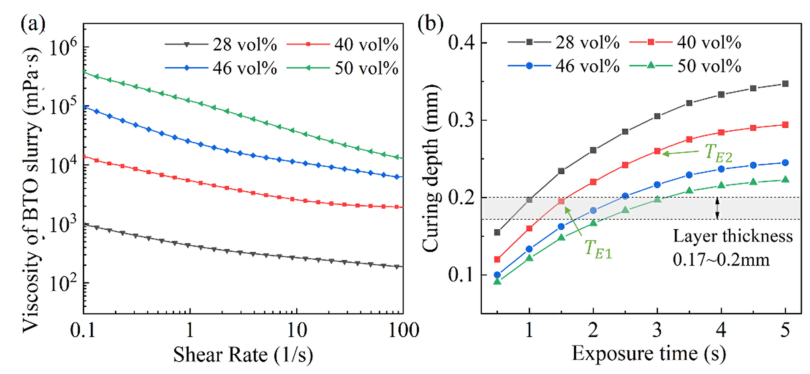

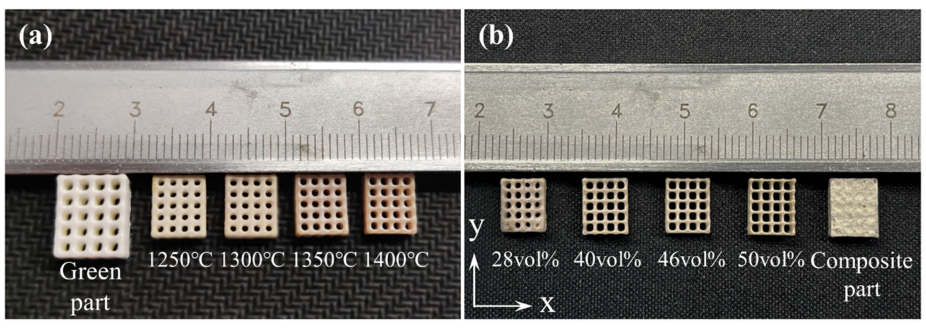

为了说明PPMJ系统在大粘度范围内的可打印性,在自配制树脂的基础上制备了不同固含量(28、40、46、50 vol %)的浆料。图2(a)显示了黏度随剪切速率的变化趋势,所有浆体都表现出剪切变稀的特征,且随着固相含量的增加,料浆粘度明显增大。不同料浆固化厚度随暴露时间的变化趋势如图2(b)所示,随着曝光时间的增加,固化厚度近似呈现对数增长趋势。此外,固相含量的增加会降低料浆的固化能力,这是由于陶瓷颗粒的光散射效应,固含量越高,光散射现象越严重。对40vol%的蜂窝结构的素坯在不同温度下(1250℃、1300℃、1350℃、1400℃)进行了烧结,如图3(a)所示,随着烧结温度的升高,烧结试样的颜色逐渐加深,并对不同固相含量(28vol%、40 vol%、46 vol%、50 vol%)的蜂窝结构素坯进行了烧结,如图3(b)所示,随着固相含量的增加,烧结件的轮廓更加清晰。

图2 不同固含量浆料的固化及流变性能

图3 不同烧结温度、不同固含量陶瓷浆料打印件的成型效果对比

该研究所制备出的BTO陶瓷具有优异的介电性能(εr = 572.7±1.1,tanδ = 0.0362±0.0001)和压电性能(d33 = 133±1.3),致密度高达95±0.4%,这表明PPMJ是一种很有前途的3D打印技术,能够制造出高固相含量和复杂结构的压电材料,用于功能陶瓷部件的应用。