供稿人:张俊康,田小永 发布日期:2017-09-01

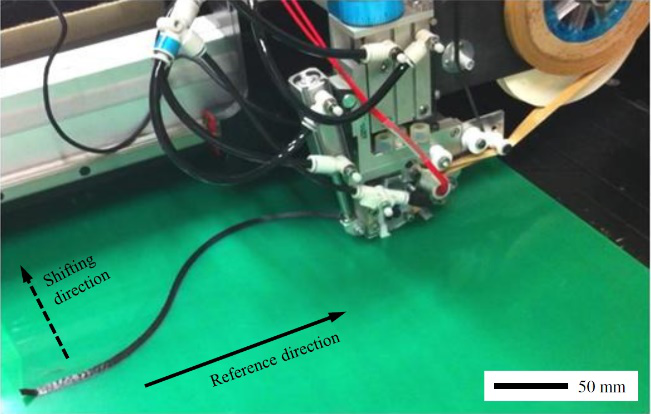

纤维增强复合材料作为一种各向异性材料,与金属合金材料相比,具有高比强度、高比模量、可设计强及多功能融合等优点,被广泛应用于航空航天、汽车、船舶和风力发电等领域。随着新的复合材料制造技术的发展,如变角度纤维丝束(Variable angle tow,VAT)铺放(如图1所示)、连续纤维增强复合材料3D 打印等,突破传统复合材料丝束单一直线方向铺放的限制,实现纤维丝束的曲线布局,为高性能复合材料的制造提供创新的高性能解决方案。如何最大化纤维增强复合材料强大的可设计性,使得结构局部刚度分布与工况条件下的载荷分布对应,提高结构整体的承载能力和材料的使用效率,是未来发展的重要方向,这种局部刚度非均匀分布的材料被称为变刚度复合材料,由于其材料异质性与各向异性以及VAT 制造工艺限制,使得功能调控设计过程十分复杂,然而其应用前景十分诱人。

图1 变角度纤维丝束(VAT)铺放过程及变角度丝束复合材料试样

俄罗斯科学院Polilov 教授团队,开展了采用曲线纤维走向调控消除复合材料带孔板的应力集中的研究,理出了连续纤维增强复合材料纤维走向的优化设计建模方法,实现复合材料带孔板中纤维走向路径的自动规划,如图2 所示,通过有限元分析的方法对具有功能梯度调控的复合材料板进行了路径优化,以每个单元中纤维走向与含量为控制变量,以减少孔结构对复合材料板所造成的应力集中为目标,相比单一直线纤维板,其应力集中降低了3.2 倍。

图2 变角度丝束用于消除复合材料应力集中的仿真分析

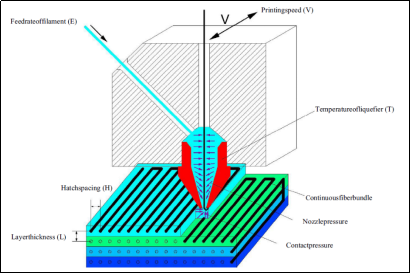

然而受制于制造手段,所提出纤维走线无法采用现有的变角度丝束铺放技术进行制造,西安交通大学所提出的连续纤维增强复合材料3D 打印工艺有望解决复杂纤维路径与含量的动态控制,如图3 所示。基于此工艺方法,日本东京大学Yusuke Yamanaka 教授等提出了一种新的可实现连续纤维弯曲布置的优化方法,采用有限元数值模拟技术对变刚度材料的路径规划进行了模拟分析,并与单向层的应力相比较,结果显示优化后的平面层断裂应力增加到173%,然而,目前仅停留在理论规划与数值计算阶段,并没有进行相关的3D 打印工艺优化、设计方法优化与实验验证研究。

图3 CFR PLA复合材料3D打印工艺参数示意图

连续纤维增强复合材料3D打印技术,分别以碳纤维干丝和树脂丝材为增强相和基体材料,实现复合材料制备与成形一体化,通过工艺参数改变可动态调控纤维走向与纤维含量,使变刚度纤维增强复合材料的精确控性、低成本制造提供了可能。