供稿人:严圣超、曹毅、连芩 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2023-06-30

增材制造的实时缺陷检测和闭环调整对于确保产品质量至关重要,特别是使用挤出成形工艺制造聚合物基复合材料构件。该团队提出了一种基于机器人增材制造系统的深度学习模型框架,用于实时识别碳纤维增强聚合物的打印缺陷,并在闭环调节中通过适当工艺参数的自校正,有效地消除了打印缺陷。首先,利用深度学习技术实现增材制造过程中对于打印缺陷的高精度实时监测,所开发方法能够识别两种类型的打印缺陷,即错位和磨损,并且建立了路径设计、工艺参数同错位、磨损缺陷之间的对应关系,通过将深度学习与对错位程度的几何分析相结合,使得错位严重程度得以量化。在此基础上,该团队进一步利用深度学习技术对碳纤维增强聚合物增材制造的基本工艺参数进行了闭环调节,包括打印层高、丝材进给速度、打印速度,实现了实时缺陷检测和质量调控的有机结合。

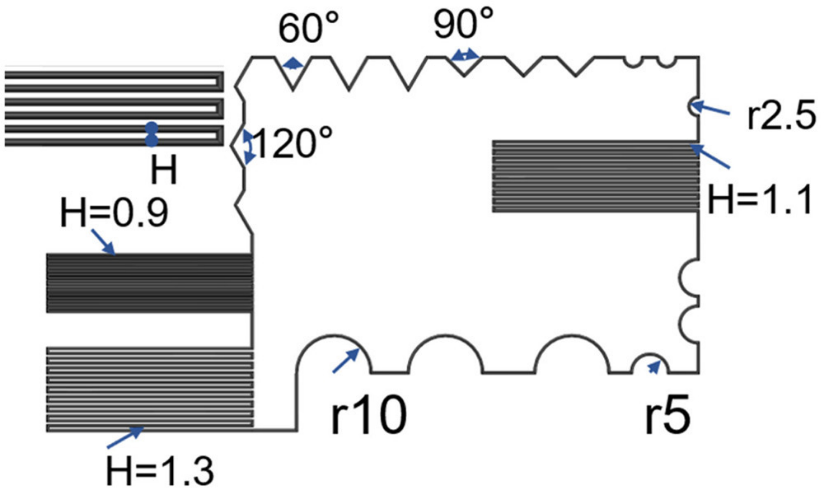

图1 带有60°、90°、120°调整角度和2.5mm、5mm、10mm曲率半径的曲线以及0.9mm、1.1mm、1.3 mm路径间距的代表模型

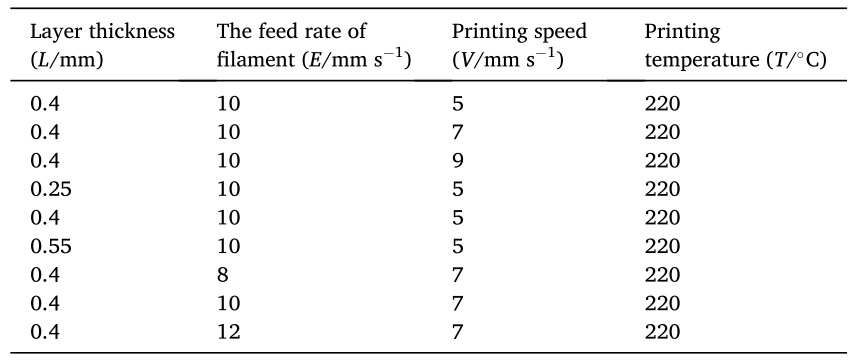

如图1所示,该团队设计了一种代表模型来获得监督深度学习的训练数据库。其中,具有调整角度和曲线的打印路径对工艺参数很敏感,在这些敏感区域就需要克服磨损和错位缺陷。总共设计了三种调整角度(分别为60°、90°、120°)和三种曲率半径(分别为2.5mm、5mm、10mm)的曲线来研究打印能力。此外,设计了0.9mm、1.1mm和1.3 mm的路径间距来研究工艺参数的影响。工艺参数组合如表1所示。这些工艺参数组合只是为了缺陷检测和修正而设计的,尚未得到优化。在打印过程中,利用摄像机获取代表模型的在线打印视频,并提取代表模型实时图像,利用这些图像数据来训练监督学习算法,并分析工艺参数对打印路径的影响。监督学习算法主要包括快速卷积神经网络(R-CNN)、单阶多层检测器(SSD)和You Only Look Once v4(YOLOv4),该团队采用开源的TensorFlow库实现上述算法,每个算法的性能由监督深度学习中的超参数决定,这些超参数作为预定参数传递给检测器,具体设置为:(1)对输入图像进行卷积时,卷积核大小为3×3;(2)第一阶段,学习率为0.001,批量大小为2,迭代次数为23300;(3)第二阶段,学习率为0.0001,批量大小为2,迭代次数为4660。该团队使用来自可视化对象类(VOC)数据集的预训练权重来提高算法的训练效率。通过控制一个工艺参数的变化,得到9个视频,使用1165张图像作为训练(932张)和验证(233张)监督学习算法的数据集。这些图像数据中,磨损数量为1500,错位数量为4361。

表1 增材制造工艺参数组合表

图2 LoM的评估算法和计算步骤。(a)成形丝错位缺陷的评估算法;(b)LoM计算模型

成形丝错位评估流程如图2所示。在函数1中,捕获原始图像并传递函数2。在函数2中,图像数据被馈送给监督学习算法。监督学习算法识别缺陷并输出包含缺陷信息的包围框。所有错位图像都被分割了出来。为了评估成形丝的错位程度,该团队采用阈值分割方法提取成形丝,之后通过文献[2]中提到的方法得到其框架及框架的像素坐标,再利用像素坐标计算错位水平(LoM)。

最后,该团队通过成形机翼截面连续路径,验证了其机器人辅助增材制造系统中实时缺陷检测和闭环调整的有效性。