供稿人:孙海晁、李涤尘 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2023-06-27

挤出成形增材制造技术,也称为熔融沉积成形(FDM),其典型的工艺流程是材料的加热熔融、挤出沉积与冷却凝固,在整个过程中,打印样件自下而上较大的温度梯度变化和材料在无压力条件下的自由沉积严重影响打印层与层界面之间的充分结合,造成整体打印样件力学性能的严重不足,并且材料本身在打印过程中的体积收缩也严重阻碍着层间的有效结合,进一步降低了打印样件的力学性能。因此,急需提出简单易行、成本低廉的层间增强方法以解决挤出成形3D打印本身所带来的力学性能较差的问题。

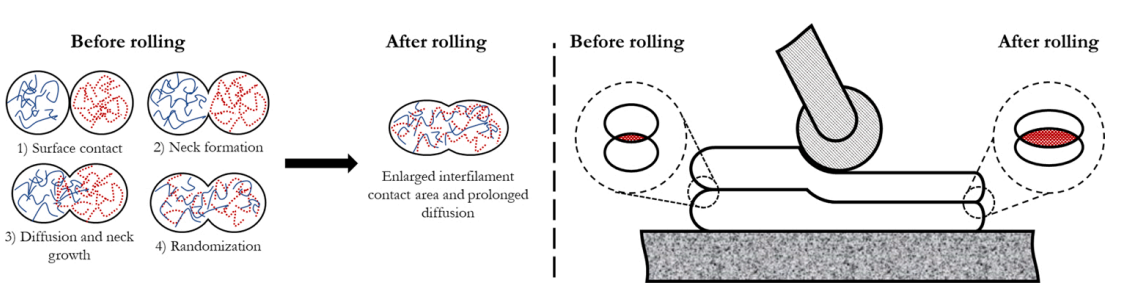

这项工作提出了一种可行的、经济有效的、简单的工艺修改方法,通过在FDM 3D打印机上安装加热滚筒来增加层间附着力,以针对粘结形成的所有阶段。通过对印刷程序进行修改,以便在每一层沉积后,加热的滚筒均匀地将顶层压缩到前一层上。如图1所示,通过加热滚轮,机械力可以通过使沉积丝的圆形变形来增加表面接触面积和颈部生长,从而减少空洞的形成,增加丝间接触面积。此外,滚轮提供的热能可以使沉积丝的温度重新提高到Tg以上,促进聚合物链在丝间界面上的进一步扩散和纠缠。为了分析这一过程的效果,研究了不同的辊温、压力和速度。加热辊安装如图2所示。

图1 加热辊对丝束间表面接触和压力驱动的丝束间生长的影响

图2 安装在Prusa MK3s FDM 3D打印机打印头上的加热辊组件

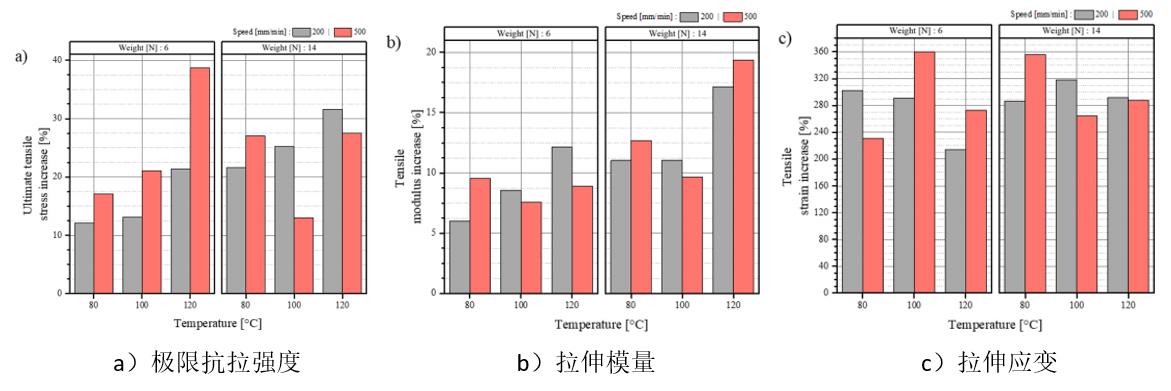

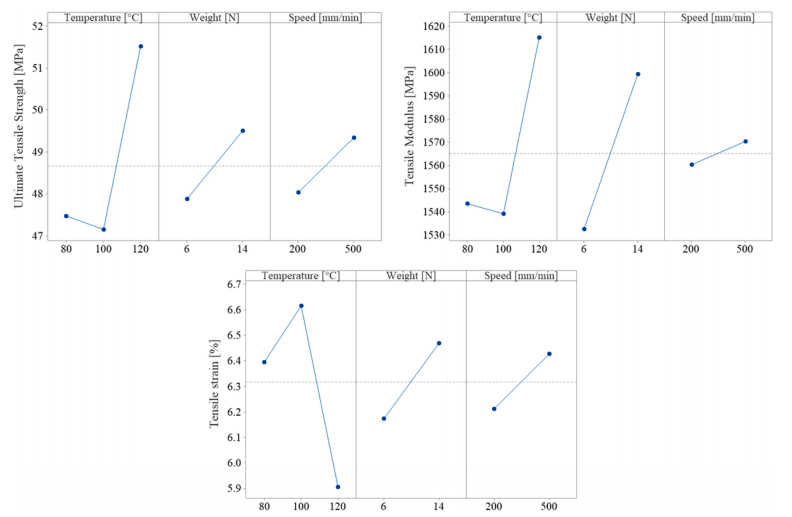

研究了不同条件下轧制试样的拉伸性能,其结果如图3所示。拉伸试验表明,极限拉伸强度最大增加38.8%,拉伸模量最大增加19.4%,拉伸应变最大增加359.6%。从图4可以看出,对拉伸性能影响最大的参数是温度,而重量和速度的影响较小,但仍是积极的。结果表明,所有辊压样品的拉伸性能都有所提高,并且如预期的那样对温度和压力有很强的依赖性。随着滚轮温度的升高,沉积丝的温度再次升高,进一步高于材料的玻璃化转变温度Tg,这反过来导致更长的扩散时间和更快的丝间扩散,并得到了更强的界面结合强度。因此,我们得出结论,通过获得更强的界面结合强度,沉积丝材的温度有效地重新提高了沉积聚合物的温度,使其高于Tg。然而,温度从80℃增加到100℃似乎没有显着差异,主要是由于PLA的热导率较低(0.13 W/m*K),与80℃测试的样品相比,增加20℃不足以显著提高沉积聚合物的温度。因此,在120℃的温度下轧制的样品可以观察到更显著的结果。总体而言,120℃的温度对拉伸性能有最大的影响,导致最高的极限拉伸强度和模量值以及最低的应变。

图3 拉伸性能增加百分比

图4 拉伸性能的主要影响参数

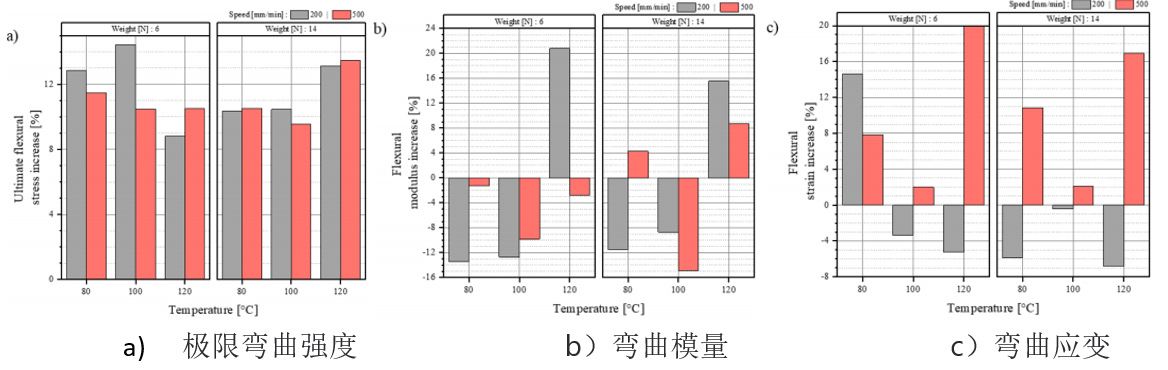

与拉伸测试不同,由于聚合物对滚轮的粘性,弯曲测试结果不那么突出,通常会导致如图5所示的负面影响。一般来说,粘滞的发生会导致整个结构出现大量缺陷,尽管由于单向载荷平行于层间表面,这对拉伸性能没有强烈影响,但由于载荷现在垂直于层,这些缺陷确实对弯曲性能有更强的影响。弯曲分析表明,极限弯曲强度最大增加13.5%,弯曲模量最大增加20.76%,弯曲应变最大增加11.9%。然而,也观察到对弯曲模量和弯曲应变的负面影响,由于聚合物粘滞,给定试件的弯曲模量最大降低了14.8%和6.8%。与拉伸测试一样,温度仍然是最具影响力的参数,更高的压力和更快的速度导致更好的力学性能。对于辊的温度,120℃再次导致最好的机械性能。这与本研究的假设相一致,即较高的温度有效地重新提高了沉积丝材温度,并使进一步的丝束间扩散成为可能。此外,在80℃和100℃的滚轮温度中也发现了类似的结果。与拉伸测试结果一样,由于PLA的热导率较低,与80℃测试的样品相比,20℃的增加不足以显著提高沉积聚合物的温度,因此没有明显的改善。压力的影响似乎没有在拉伸测试结果中那么显著,但仍然受到温度的强烈影响,特别是对极限弯曲强度。这进一步证实了较低的测试温度不足以有效地重新提高沉积灯丝的温度,从而显著影响层间结合。然而,更高的压力导致更好的机械性能在更高的温度。最后,速度对力学性能的影响也与拉伸试验结果不一致。与以往不同的是,在弯曲分析中没有发现明显的趋势。从拉伸测试结果中得出的结论是,由于层之间的暂停时间更少,速度更快导致更好的力学性能,这一发现最好地证实了120◦C温度下的UFS结果。

图5 抗弯性能增加百分比

总体来说,从三个测试参数(温度、压力和速度)来看,温度对拉伸性能和弯曲性能的改善影响最大。120ºC的高温使机械性能得到了最大的改善,但在此温度下,聚合物沉积在滚轮上经常发生摩擦,因此在测试结构上产生了许多缺陷,可能导致过早失效。为了克服这一问题并使辊筒温度更高,应研究不同的辊筒材料以及表面光洁度。此外,压力对辊筒温度的影响也很大,特别是在辊筒温度较低时。总体而言,正如假设的那样,较高的压力导致较高的力学性能,因为较大的丝间接触面积。最后,与最初的预期相反,更快的速度会带来更好的机械性能,因为较低的轧制速度会导致沉积聚合物的较大冷却时间,从而导致有害的影响。

这项工作提出了一种可行的、经济有效的、简单的工艺修改方法,通过在FDM 3D打印机上安装热压辊来增加层间附着力,以针对粘结形成的所有阶段。总的来说,力学和热力学分析表明了该方案的可行性。结果证实了机械力可以增加表面接触面积,从而减少空洞形成和增加层间结合的假设。此外,滚轮提供的热能可以使沉积丝的温度重新提高到Tg以上,促进聚合物链在丝间界面上的进一步扩散和纠缠。