供稿人:赵艺帆、曹毅 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2023-06-24

聚合物压电材料由于其比陶瓷压电材料能够承受更大的应变,因此在驱动、传感、能量收集和存储应用方面引发了研究学者的关注。而聚(偏氟乙烯)(PVdF)材料的传统制造方法主要有两个缺点:(1)它们的形状仅限于平面或纤维状的几何形状,(2)需要额外的电极化作为后处理处理。研究人员一直在探索将新的增材制造技术与传统压电聚合物制造工艺相结合来制造压电PVdF器件的前景。

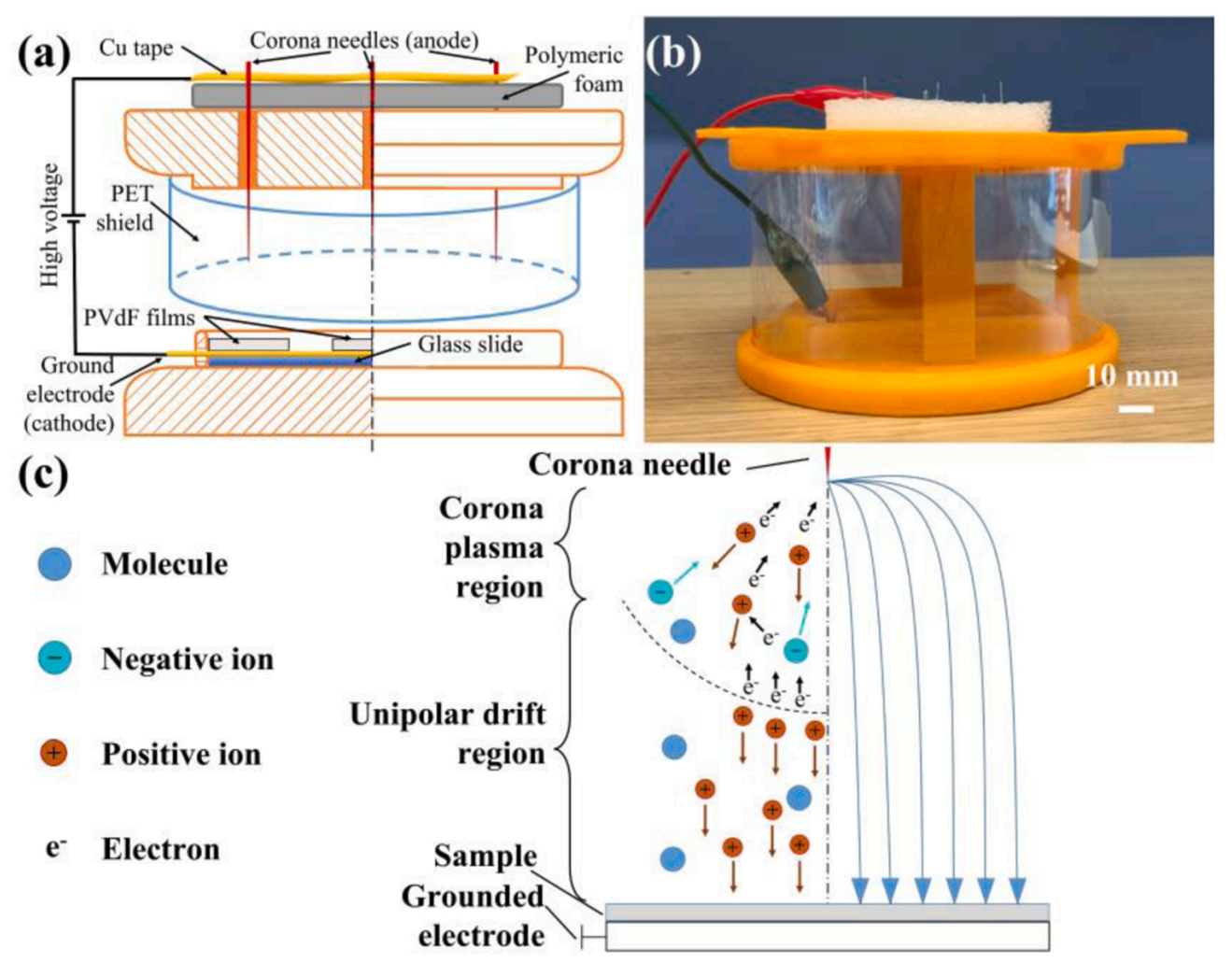

因此,在该项工作中提出了一种新型的电极化辅助增材制造(EPAM)技术,该技术集成了融合沉积建模(FDM)三维(3D)打印机与电晕电极化装置相结合,可以直接打印具有改进压电特性的压电活性材料,如图1所示。

图1 静态电晕极化设置:电晕极化站的(a)原理图和(b)照片;(c)点平面几何中的电晕电极化原理图,电场和离子流线

所开发的EPAM技术克服了与接触极化法相比,EPAM方法消除了应用电极进行极化的需要。EPAM过程可以同时完成拉伸和极化,这是极化的必要条件。在EPAM过程中,拉伸熔融的PVdF棒会在薄膜平面上重新排列非晶链,并且施加的电场使偶极子向同一方向对齐。EPAM过程可以打印自由形式的PVdF结构,并诱导β相的形成,这是压电响应的主要原因,如图2所示。

图2 EPAM 3D打印机原理图和EPAM期间PVdF从α相到β相的相变(a=2.54 mm, b=5 mm, c=3 mm, d=12 mm,图中夸大了样品厚度);(b) sEPAM 3D打印机(m=n=1)和(c) mEPAM 3D打印机(m=6,n = 13)

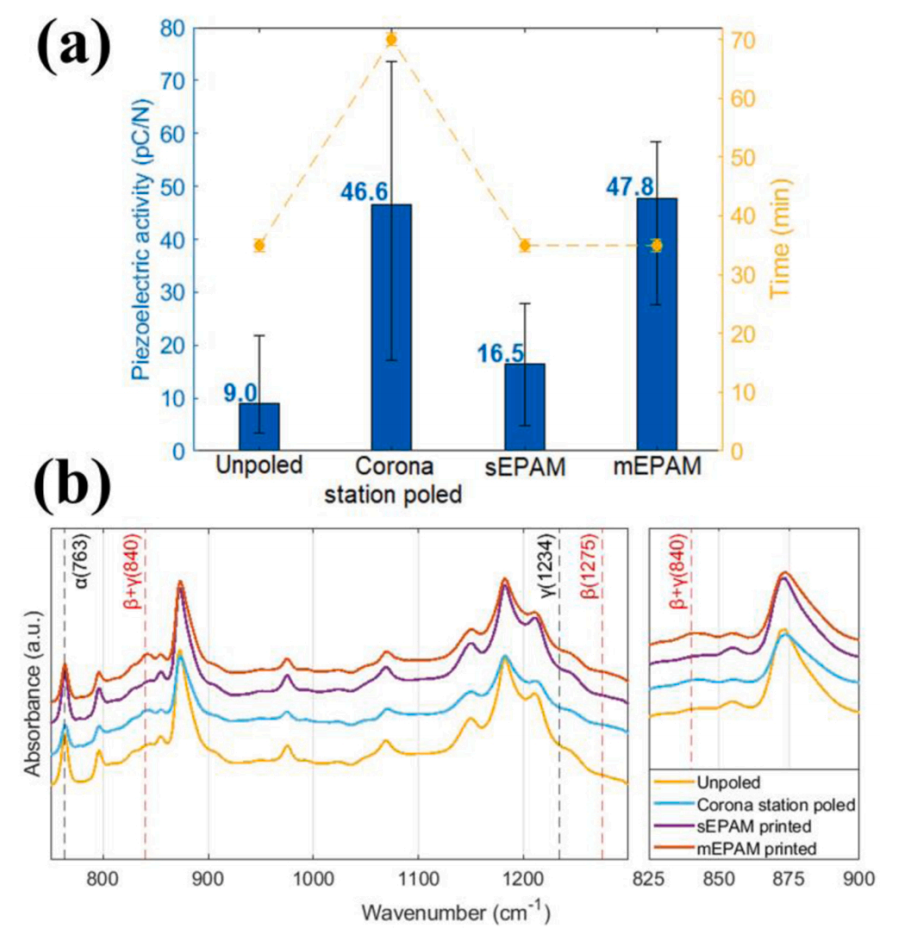

根据压电输出电压计算了压电活性(pC/N)。压电活度与压电系数呈正相关,结果表明,在9.0 pC/N条件下,EPAM打印的PVdF薄膜的平均压电活性为47.76 pC/N,约为未极化的3D打印薄膜的5倍。未极化的3D打印PVdF薄膜的压电活性表明,在没有电场的情况下,3D打印不会导致偶极子对齐,如图3所示。

图3 (a)3D打印PVdF薄膜的平均压电活性和(b) FTIR光谱,右侧为左侧的放大部分,波数范围为825~900cm−1

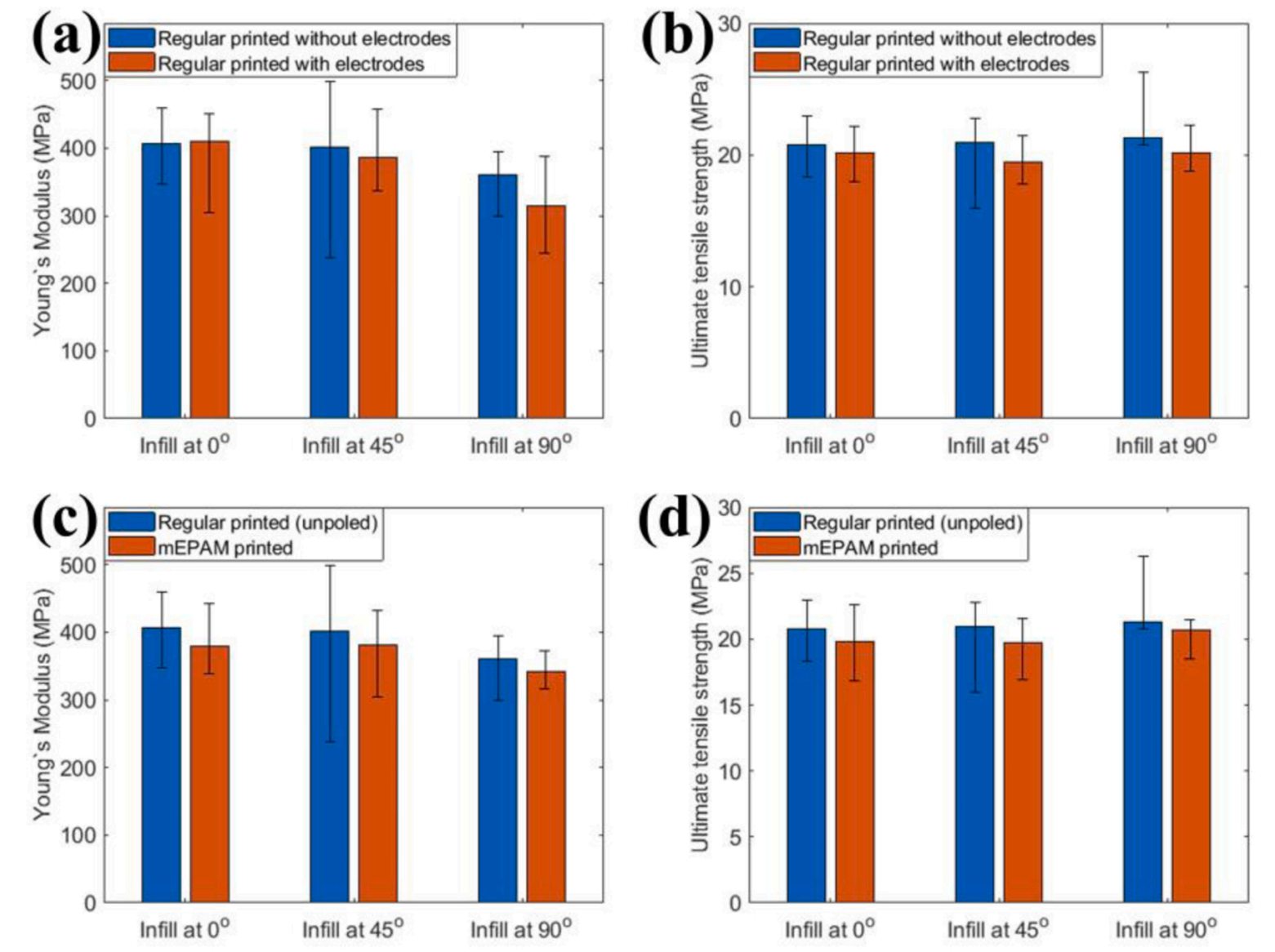

三维打印样品表现出各向异性的力学行为,且粘接表面强度对打印速度很敏感。在3 mm/s和0◦时达到最大杨氏模量(534.63 MPa),在20 mm/s和90◦时达到最高的极限抗拉强度(UTS)(25.35 MPa)。EPAM打印样品的杨氏模量和UTS均低于未极化样品,如图4所示。

图4 (a)杨氏模量和(b)在不同填充方向(10 mm/s)下有无银电极的极限抗拉强度比较;(c)杨氏模量和(d)极限抗拉强度对3D打印的未极化和mEPAM打印的PVdF样品的抗拉强度比较

一个完全的3D打印设备被证明可以识别力的位置和大小,最后通过结构嵌入的集成发光二极管(led)可视化,如图5所示。

图5 (a)全3D打印PVdF力传感矩阵的架构示意图,与(b) DIW打印导电痕迹在一个表面安装LED的PET薄膜上;(c)一个PVdF传感器的输出信号和由该信号驱动的led的快照;(d)输出来自具有多个通道的PVdF传感矩阵的信号,测量的信号和由(e)传感器#1和(f)传感器#2的信号驱动的led快照

总的来说,由于机械结构设计的灵活性和压电材料的易于打印性,所开发的EPAM技术为简化器件设计和制造方法以及低成本的实现开辟了一条新的途径。