供稿人:马伟刚、连芩 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2023-06-21

在基于浆料的3D打印技术中心,DLP技术因其分辨率高、加工时间短等优点被认为是一种很有前景的陶瓷制造技术。用于DLP打印技术的陶瓷浆料一般由陶瓷粉体、光敏单体、光引发剂和分散剂组成,目前大量的研究研究了分散剂对陶瓷浆料流变性能的影响,但在不同曝光时间下,分散剂浓度与浆料固化性能之间的关系缺乏探讨。针对以上问题,韩国科学技术院(KAIST)以锆钛酸铅(PZT)压电陶瓷为研究对象,着重分析了分散剂浓度对浆料固化性能的影响,进而确定了最佳分散剂浓度,提高了打印精度与表面质量。

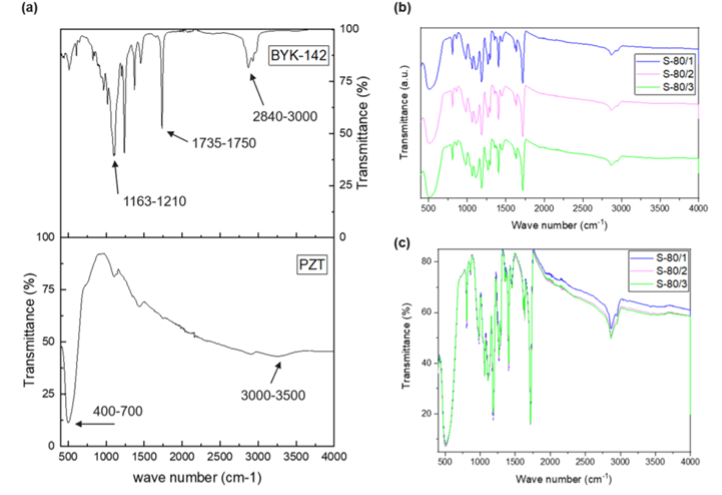

相关研究人员配置了具有不同分散剂浓度的3中陶瓷浆料:S-80/1、S-80/2、S-80/3,分散剂的浓度分别为1wt%(占陶瓷粉体)、2wt%、3wt%,研究了分散剂浓度对陶瓷悬浮液流变行为、分散行为和固化行为的影响。首先,采用红外光谱法评价分散剂在颗粒表面的吸附程度,如图1所示。

图1 (a) 纯陶瓷颗粒(PZT)和-分散剂(BYK)的FTIR光谱;(b,c)三种陶瓷悬浮液配方(S-80/1、S- 80/2和S-80/3)的FTIR光谱分析

通过流变性和分散性分析的结果验证了不同分散剂浓度所形成的颗粒表面界面结构的差异,两种分析结果均与分散剂在颗粒表面吸附程度随分散剂浓度变化的结果相一致,最佳分散剂浓度下的陶瓷悬浮液粘度最低,剪切减薄行为最强,沉降速度最慢,分散稳定性最高,如图2所示。

图2 不同分散剂浓度下PZT陶瓷浆料流变性能与分散稳定性能分析

通过光聚合动力学、表面粗糙度、固化深度、固化宽度等测试结果,研究了分散剂浓度对DLP印刷陶瓷组份固化性能的影响。当分散剂浓度为2 wt%时,陶瓷浆料的转化率和光聚合速率均最高。此外,研究发现,不同曝光时间(即曝光能量)显著影响固化深度、过固化宽度(即尺寸精度)以及表面和表面粗糙度(即表面质量)。在三种陶瓷悬浮液配方中,S-80/2配方在所有曝光能量下都表现出最高的尺寸精度和良好的表面质量,如图3所示。

图3 不同曝光时间下制件表面粗糙度(a、b、c)与过固化宽度(d、e)分析

从固化深度分析,s -80/2配方在较低能量剂量(30 ~ 90 mJ/cm2,对应曝光时间10 ~ 30 s)下固化深度最高。因此,在分析能量剂量对分散剂效果的影响时,从固化深度、过固化宽度和表面粗糙度来看,分散剂浓度为2wt %的S-80/2配方在曝光能量为30 ~ 90 mJ/cm2时为最优配方。该研究结果不仅可用于分散剂浓度的优化,还可用于打印参数的优化,以提高DLP印刷技术制备陶瓷零件的印刷质量。