供稿人:尚振涛 田小永 发布日期:2017-07-30

增材制造(AM)是基于计算机辅助设计的逐层构建物体的技术,其中熔融沉积制造(FDM)是最常见的技术之一。该工艺中,热塑性聚合物丝材通过高温喷嘴在其玻璃化转变温度或熔融温度值之上被挤出,并在平台上逐层沉积以构建三维物体,术语3D打印通常特指这种技术。最常用的热塑性聚合物材料有丙烯腈-丁二烯-苯乙烯(ABS)、聚乳酸(PLA)、聚己内酯(PCL)和聚碳酸酯(PC)等,但该增材制造技术的主要限制之一就是其有限的机械性能。

复合材料的开发可以提高FDM产品的机械性能。聚合物纳米复合材料因仅需少量填料就可以改善基体的性能而受到广泛关注。石墨烯纳米薄片(xGnP)是由短堆石墨烯片组成的超薄颗粒。这种纳米填料已被用作多功能增强材料,因其具有二维石墨烯堆叠结构,从而能够表现出优异的机械,电和热性能。

意大利特伦托大学的Dul Sithiprumnea等人通过基于熔融混合和挤出的无溶剂方法生产出用于FDM工艺的石墨烯-ABS丝材[1]。为了确定最佳的xGnP含量,他们在拉伸机械性能和熔融流动指数方面进行了初步的研究。在通过压缩成型、挤出丝材和FDM打印得到的样品上监测并对比纯ABS和ABS-xGnP纳米复合材料的性能。同时在水平、竖直和垂直三种不同的结构取向上研究了xGnP对ABS打印部件的影响。

图1是3D打印纯ABS材料和石墨烯纳米复合材料的哑铃标准试样在水平、竖直和垂直三个方向断裂截面的扫描电子显微镜照片。图1-(f)可以清楚地看出石墨烯薄片分布平行于横截面,可以因此推断在FDM工艺中,石墨烯纳米片被迫沿着层平面被挤出。

图1 水平、竖直和垂直三个方向断裂截面的扫描电子显微镜照片

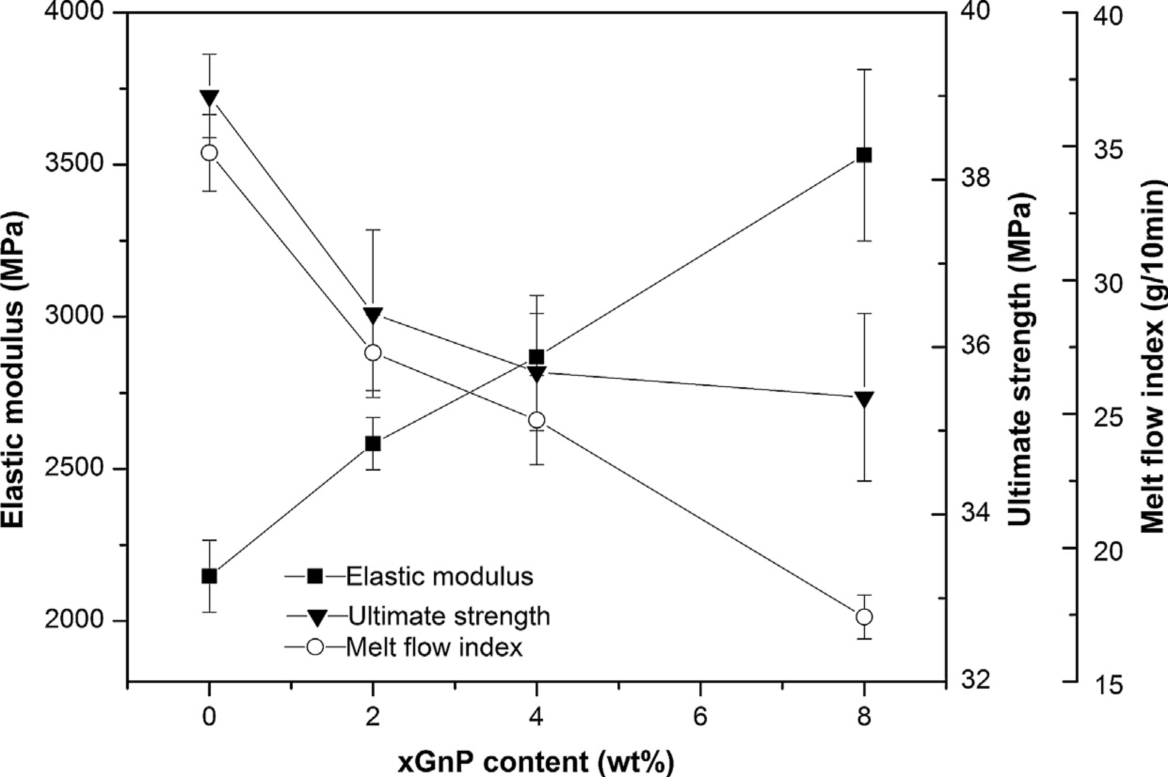

从图2的实验结果可以看出,添加xGnP的ABS纳米复合材料拉伸模量有显著提高。

图2 模压纯ABS和纳米复合ABS材料的拉伸模量等力学性能

由于加工的限制,xGnP填料只在质量分数为4%的情况下进行了优化。实验结果显示在所有情况下石墨烯纳米片的存在提高了ABS的拉伸模量,对若干样品不同取向断裂截面的研究也证明了这种积极作用。xGnP的存在还能够降低3D印刷部件的热膨胀系数,并提高其在长时间连续负荷下的工作稳定性。同时添加石墨烯纳米片后的复合材料显著降低了材料的蠕变柔量。