供稿人:李鸣杰 王富 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2023-03-31

金属增材制造技术具有复杂几何形状零件制备的独特优势,但是往往会因快速凝固的工艺特性而发生溶质截留现象,即金属原子无法及时从枝晶移动扩散至液相,致使固液界面的溶质浓度梯度分布。这种局部不均匀成分会最终影响成型材料的组织和性能,而很少有研究是基于热力学和动力学对合金元素分配进行控制与设计。因此亟需一种考虑增材制造非平衡溶质分配的合金材料开发体系。

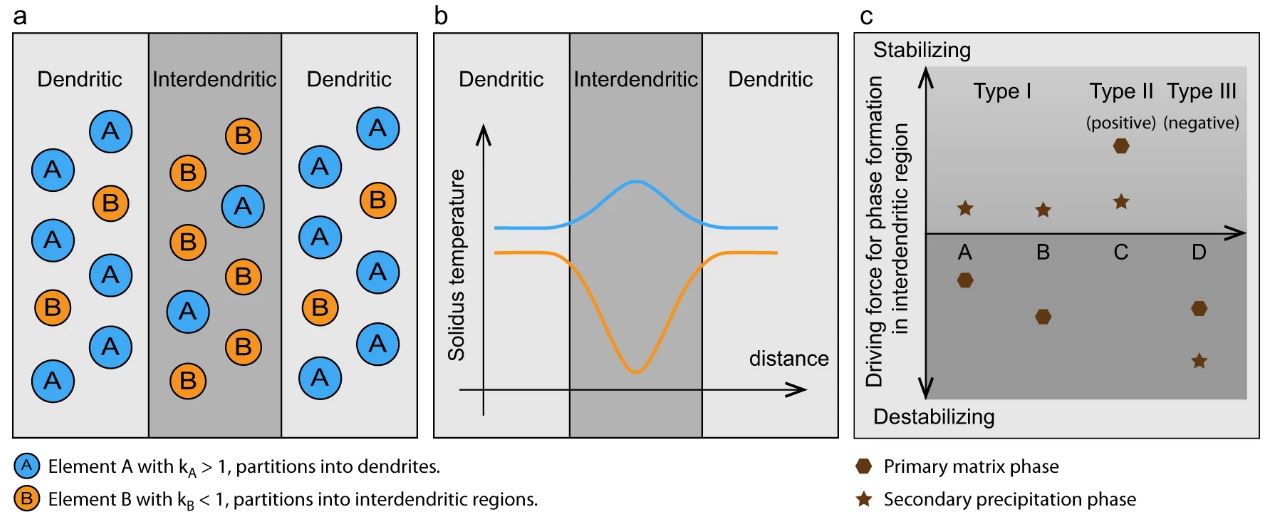

德国马普所的Zhongji Sun针对凝固末期形成的热裂纹展开大量研究工作,提出一种通过计算和调控元素分配来实现热力学导向增材制造合金设计的方法。作者选用两种不同Si含量的IN738LC合金来论证这个方法的有效性,首先从纳米尺度量化了IN738LC的元素分配行为,其次根据固液线差值计算了枝晶间区域的凝固区间,最后通过模拟计算各相的热力学驱动力来评估和选择合金元素及所形成的相,如图1。最终优化的合金体系,在工艺参数调整的增材制造下,可以获得无缺陷的零件。

图1 热力学导向合金设计及工艺设计原理图

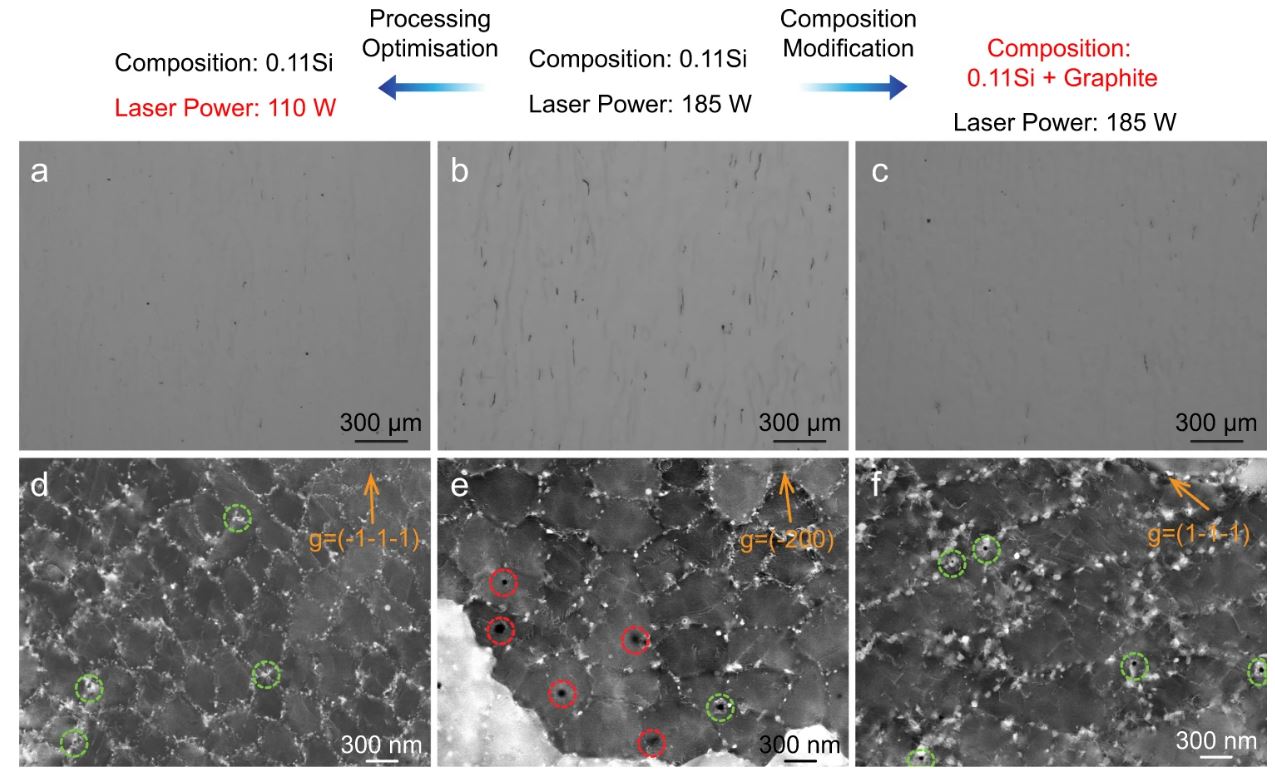

通过将热力学计算的元素分配行为和裂纹发生区域进行对比,研究发现硼元素枝晶间大量富集是导致IN738LC热裂纹的根本原因。究其机理,一方面,快速凝固末期形成了富含硼元素的低熔点薄液化膜,促使裂纹沿薄膜开裂。而另一方面,激光粉末床熔融工艺中激光反冲力造成的气孔提供了热裂纹的裂纹源。综上所述,因此作者进行了工艺优化和成分调整,降低硼元素含量和减小激光功率,如图2,并论证该基于热力学的成分和工艺设计方法适合其他合金。

图2 通过工艺优化和成分调整后的0.11Si合金

从元素分配的角度,通过热力学计算,结合成分调整和工艺优化两种手段来实现无裂纹高温合金增材制造。该合金设计方法也具有较好的普适性,大大降低了合金体系的开发成本,推动高性能材料增材制造的发展。