供稿人:曹福升 鲁中良 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2023-03-28

铝合金是常见的增材制造材料,因为它们具有高比强度和低密度。但是AM产品的抗断裂性和抗疲劳性显着降低,缺陷和拉伸残余应力已成为L-DED制造的铝合金广泛应用的主要障碍。激光冲击强化(LSP)是一种表面改性技术,通过诱导高振幅压残余应力(CRS)和硬化表面来改善机械性能。目前,由原位同步LSP辅助的混合定向能量沉积尚未报道。武汉大学工业科学研究院的Jiantao Zhou研究首次采用原位激光冲击强化法,改善L-DED制造的AlSi10Mg合金的表面质量和力学性能。此外,详细研究了表面LSP (SLSP) 和逐层LSP (LLSP) 处理对L-DED制备AlSi10Mg样品的表面质量、残余应力、显微组织和力学性能的影响。

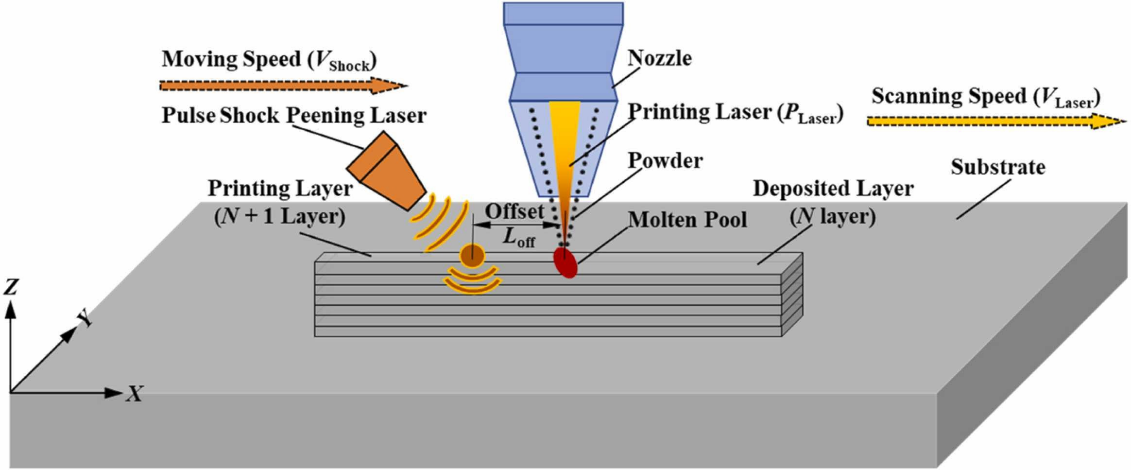

图1显示了L-DED工艺与原位同步LSP的示意图。混合打印工艺由原位 LSP 和 L-DED 制造系统组成。前者包括低能量(mJ级)脉冲激光源、高频(kHz级)和平面偏振器系统。后者包括连续激光束和粉末进料器。在混合打印过程中,脉冲LSP被施加到印刷层的上表面,而没有涂层。LSP设备安装在打印头上,以确保在打印过程中LSP处理的同步应用,直到零件完全构建。脉冲冲击和连续激光光斑之间的偏移距离约为5毫米,大于L-DED制造的常见合金熔池的长度,以确保对凝固区域的影响。

图1 由原位同步 LSP 辅助的 L-DED 工艺示意图

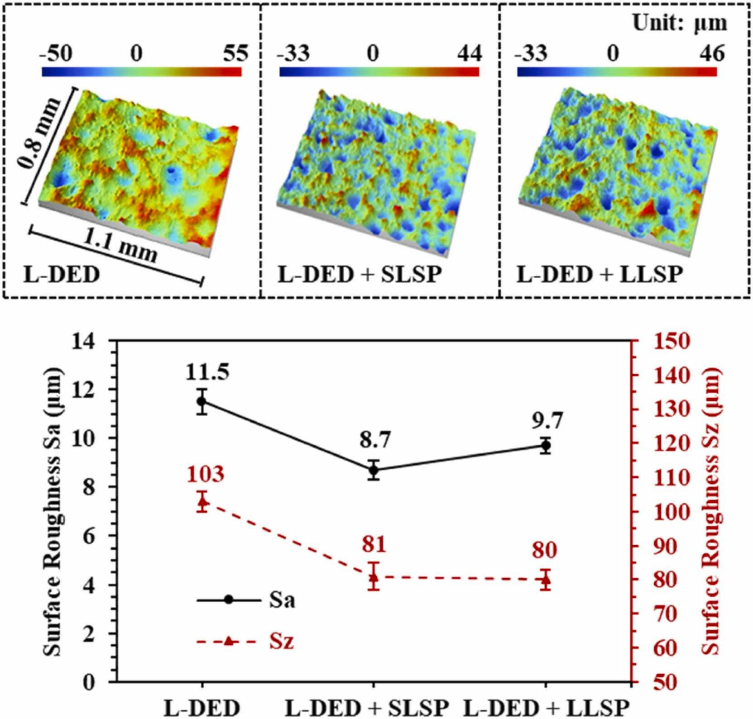

图2显示了不同样品的表面粗糙度值。在L-DED过程中,由熔池内流动驱动的传质在表面张力,马兰戈尼力,浮力和重力的综合作用下猛烈地破坏了表面平坦度。 不平坦的表面是L-DED制造的零件的显着特征之一。在LSP下,波峰上的材料可以推向槽,以在一定程度上平滑不平坦的表面。脉冲的高频(kHz)和脉冲激光光斑的50%的重叠比在平滑上表面方面起着积极的作用。原位SLSP处理后,表面粗糙度Sa和Sz分别降低了24.3%和21.4%。

图2 不同样品的表面形貌

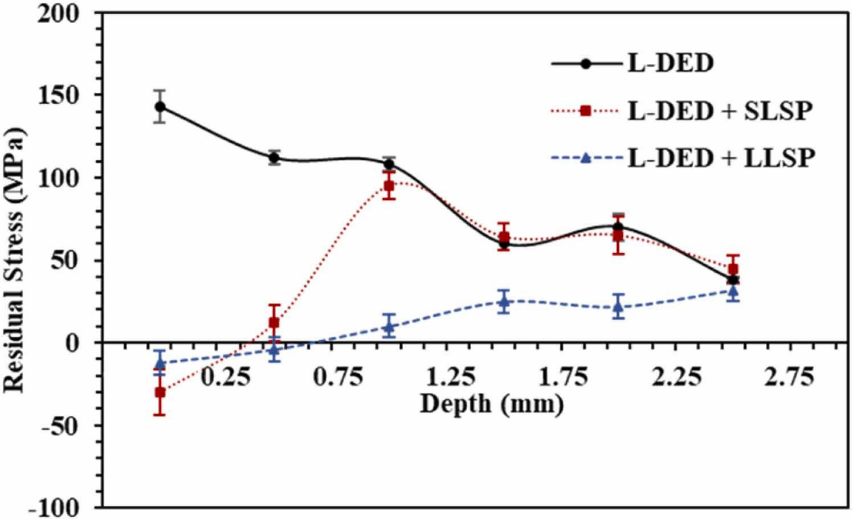

图3 显示了不同样品沿构建方向的表面残余应力分布。正号和负号分别代表拉应力和压应力。激光光斑附近的热梯度在L-DED构建样品中残余应力的形成中起着至关重要的作用。连续激光器产生的最大拉伸残余应力为143±10 MPa。SLSP处理后,压应力出现在500μm深度范围内的区域。受影响区域的限制,残余应力在深部区域几乎保持不变。LLSP处理后,拉伸残余应力受到很大程度的抑制,从而使L-DED制备样品的平均值从89 MPa降低到12 MPa。随着深度的增加,残余应力也会增加。此外,L-DED + LLSP样品的CRS影响深度几乎是L-DED + SLSP样品的两倍。打印过程中的连续热循环在很大程度上导致了残余应力波动。

图3 不同样品的残余应力分布

图4a显示了样品的真实应力-应变曲线。经过SLSP和LLSP处理后,极限抗拉强度分别从317±10 MPa的初始值增加到381±13和423±22 MPa,屈服抗拉强度(σ0.2)分别从161±13 MPa增加到187±15和209±11 MPa。L-DED 样品的伸长率 (EL) 为 5.48 ± 0.10 %。SLSP处理后,EL降至5.40±0.15%,而L-DED + LLSP样品的EL达到6.40±0.30%。LLSP处理克服了强度 – 塑性的制衡。与L-DED样品相比,L-DED + LLSP样品的强度和塑性分别提高了33.4%和16.8%。从样品的断裂形态(图4c)来看,韧窝显示出典型的韧性断裂。根据韧窝的深度和大小,L-DED + LLSP样品的塑性最高,而在SLSP处理后塑性略有下降。

图 4(a) 具有代表性的真正应力-应变曲线;(b) 机械性能(极限应力和屈服应力以及伸长率);(c)样品的断裂形貌;(d) L-DED + LLSP AlSi10Mg试样与先前报道的其他铝合金之间的机械性能比较

原位 LSP 显著改善了 L-DED 制造的 AlSi10Mg 样品的表面质量和机械性能。降低表面粗糙度和精细的微观结构可能在疲劳,腐蚀和耐磨性中发挥重要作用。