供稿人:刘岩 鲁中良 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2023-03-16

碳化硅陶瓷由于其具有低密度,低热膨胀系数,高导热性,高刚度等特点被广泛应用于航空航天、耐火防护等领域。而注浆成型、凝胶注模成型等传统方式成型高精度的复杂结构陶瓷零件难度大、成本高,导致碳化硅陶瓷在各领域更进一步的应用推广受到严重限制。

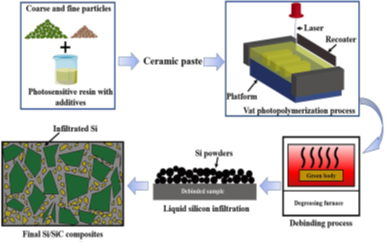

近期,来自中国科学院的赵彤团队提出了将光固化技术(VPP,vat photopolymerization)与熔融渗硅技术(LSI,liquid silicon infiltration)相结合的方法成功制造了高强度、低收缩率的Si/SiC空间反射镜。图1所示为Si/SiC复合材料的制备流程图,主要分为陶瓷浆料的3D打印,成型素体的预烧结以及熔融渗硅三个部分。

图1 采用VPP与LSI技术制备Si/SiC复合材料的流程图

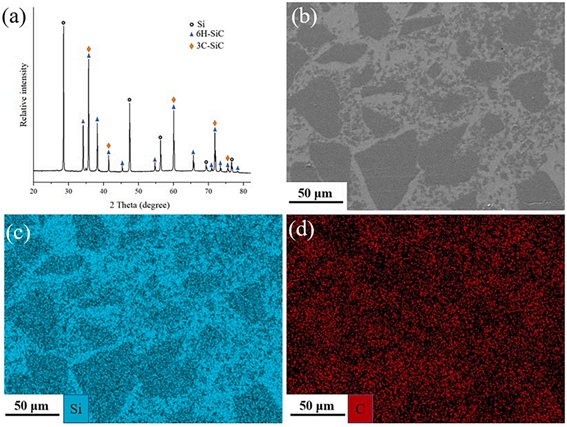

图2显示了抛光后Si/SiC复合材料表面的微观形貌以及Si与C元素的映射分布。从图中可以看出,Si(浅灰色)存在于SiC(深灰色)之间形成一个连续的基体,SiC颗粒以分散相的形式均匀分布在Si基体中。Si元素覆盖整个表面,大部分C元素分布在SiC颗粒上,而由于额外形成的3C-SiC,部分C元素分散在Si区域,导致碳映射中6H-SiC颗粒与Si相之间的边界模糊。

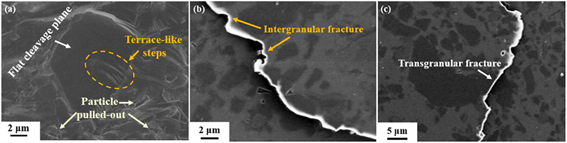

图3(a)显示了Si/SiC复合材料断裂后的微观图像。图3(b)显示了当裂纹处于陶瓷粉末细颗粒处时,裂纹将会沿着Si与SiC的晶间扩展,表现为晶间断裂,而图3(c)显示了当裂纹处于陶瓷粉末粗颗粒时,裂纹将直接在粗颗粒内部传播,表现为穿晶断裂。由于Si/SiC复合材料的晶间断裂比穿晶断裂需要更大的断裂能,陶瓷细颗粒的引入提高了材料的抗弯强度,对提升Si/SiC复合材料的力学性能具有关键作用。

图2 (a) Si/SiC复合材料的XRD图谱;(b)抛光表面的SEM图像; (c)-(d)Si和C的元素分布图

图3 (a) Si/SiC复合材料断口形貌的SEM图像;(b)晶间断裂SEM图像;(c)穿晶断裂SEM图像

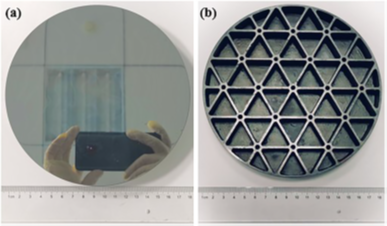

图4 Si/SiC复合材料制造的空间反射镜

图4显示的是Si/SiC复合材料制造的空间反射镜。通过VPP与LSI结合的方法制备的Si/SiC复合材料具有363.23±14.21 MPa的抗弯强度、0.097%的低孔隙率、3.52±0.26%的X向收缩率、3.73±0.39%的Y向收缩率和4.69±0.35%的Z向收缩率,其优异的综合性能说明了该方法在陶瓷部件的增材制造中的巨大潜力。