供稿人:陈衍龙、齐晨云、连芩 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2023-03-13

固在复合材料研究的早期,对其变形和失效的描述在很大程度上都是沿用了金属材料的概念,与金属相比,纤维增强复合材料则表现出高度复杂的失效机制,即使是单向复合材料(层状纤维增强层合板的基本组成部分),也会由于不同作用方向的载荷(拉伸、压缩或剪切)造成失效。而现有描述金属的力学性能特征的术语,并不能完全适用于描述纤维增强复合材料力学性能。

Ramesh Talreja等讨论了纤维增强复合材料在机械载荷下的失效形式,为解释纤维增强复合材料力学性能相关的概念和定义提供了背景。

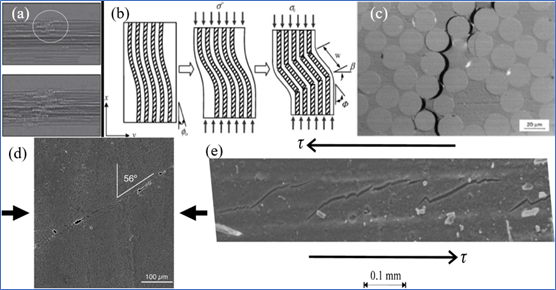

作者提出,单向复合材料有五种基本失效形式(图1),(a)轴向拉伸失效,在低应力下形成单线(单纤维失效),在不断增加的载荷下形成双线、三线,最后由断裂的关键纤维束造成失效;(b)轴向压缩失效,局部错位纤维旋转,将基体剪切在它们之间,使基体剪切模量减小,导致相邻纤维组进一步局部旋转,最终导致纤维断裂;(c)横向拉伸失效,在横向拉伸下,单向复合材料纤维基体脱落以及其聚结形成连续裂纹造成失效;(d)横向压缩失效,平行与纤维但其他方面更倾向与加载方向发生破坏,但由于观测的困难,该失效模式的起始和进展未被阐明;(e)面内剪切失效,在平面剪切下,沿着与纤维倾斜的平面在基体中形成微裂纹,这些裂纹沿纤维方向旋转和扩展,合并一起造成失效。

研究人员通过对比发现,“高架桥”可以减轻树脂在传输过程中所受到的力,对于大面积的部件几乎降低了两个数量级,并且消除了CLIP打印中的常见缺陷。iCLIP打印技术打印速度快,而且打印件的机械性能与CLIP打印机打印出来的零件差别不大。

CLIP打印技术在材料方面受到了很大的限制,填充树脂具有优异的机械性能,但是树脂粘性太大,会使树脂不能被动流过死区,为了量化这种限制,研究人员选用了粘度范围为100cP到7000cP树脂,用CLIP的方法进行打印,研究发现,粘性越大的树脂,临界空化压力越小。一些商用打印机通过减慢打印速度以留出树脂回流的时间,让树脂通过预热桶以降低粘度,但这都无法从根本上解决质量传输限制。而iCLIP技术通过机械的注入粘性树脂来抵消死区压力。单个“高架桥”对于粘度极高的树脂来说是不够的,为了保持在临界空化压力以上,可将管道设计到零件中,通过四个分叉的“高架桥“分配树脂可以改变气蚀。虽然与CLIP技术相比,提高了可打印树脂粘度的上限,但仍然会受到驱动粘性流通过狭窄通道力的限制。

目前同时用多种材料进行打印的方法都很繁琐,限制了打印速度,iCLIP技术通过机械注入不同的树脂,可以创造出多材料的复合结构,研究人员采用CFD仿真和微流体支持的多材料控制方法。为了证明模拟驱动对于复杂设计的可行性,研究者为复杂的建筑模型设计了注射轮廓,优化了“高架桥”和树脂流速。虽然在实现多材料3D打印方面不是唯一的,但与现有的基于液滴和挤出的多材料打印平台相比,多材料iCLIP利用连续的液体界面来实现高体积通量,iCLIP最大限度地减少了额 外的硬件附件,通过以时空控制的方式管理可调流量分布。

当不同取向的单向复合材料结合并固化形成层合板时,上述的五种基本形式发生了变化,主要是层合板分层,由于铺层裂纹向界面的转移,界间层面开裂引起分层导致层合板失效。同时,层合板还会受应力集中造成的孔洞和缺口,以及冲击损伤而失效。

虽然作者讨论了复合材料的多种失效形式,但仍未提出新的术语来正确解释复合材料复杂的失效行为,所以复合材料界需要共同努力,制定适当的术语,来规范复合材料力学行为方面的用语。

图1 单向复合材料(a)轴向拉伸;(b)轴向压缩;(c)横向拉伸;(d)横向压缩;(e)面内剪切的失效形式