供稿人:李赛 鲁中良 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2023-03-07

3D打印是快速成型复杂结构纤维增强热塑性复合材料最为理想的方法。但是在3D打印过程中,基体树脂过低的固化率会导致复合材料难以快速固化与硬化,无法达到理想的尺寸要求。前端聚合(Frontal polymerization, FP)是一种新型的热固化策略,可用于增材制造过程中,进一步实现快速、环保地固化热固性复合材料。在前端聚合过程中,热固性树脂在局部热刺激下引发聚合,然后利用反应前沿持续释放的反应热实现聚合反应的快速自动激活和自我维持。在直写成型过程中集成前端聚合,可以同时打印和固化热固性材料,具有极高的打印保真度和打印自由形状结构的能力。

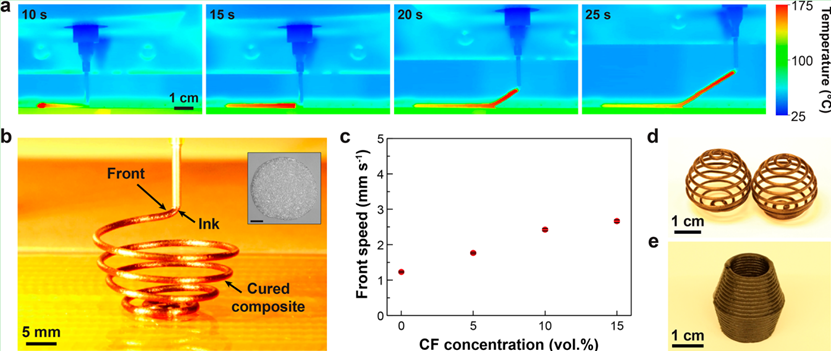

基于此,Morteza等人[1]提出了一种利用原位固化树脂来实现3D打印纤维增强热固性聚合物复合材料的新方法。制备了可前端聚合的二环戊二烯(Dicyclopentadiene,DCPD)基复合墨水,可实现高质量的复合材料全新打印。将短碳纤维添加入DCPD墨水中,可以显著增提高前端聚合墨水的流变性和导热性,有利于制造高质量的复合结构。并且通过打印速度和前端聚合速率的匹配,实现了无支持结构的打印。当打印速度达到28mm/s时,采用该方法实现的无支持结构中的复合材料完全固化,没有孔隙,并且由于短碳纤维的排列,展现出具有各向异性的机械性能。该前端聚合可进一步扩展应用于其他各种导电增强材料、纤维和颗粒。

图1 前端聚合3D打印过程

图2 打印试样的弯曲强度和微观形貌