供稿人:张明杰 田小永 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2023-02-28

韩国科学技术高等研究院机械工程系的SanhaKim等人在为了突破传统材料挤出成型3D打印产物的各向异性的问题,特别是针对层间结合的强度,提出了薄壳打印,注芯加固的方法,简称壳芯打印。

该技术通过使用挤出成形工艺打印热塑性材料构成测试零件的外壳部分,并预留两个小孔,在外壳打印完成后将热固性的环氧树脂通过小孔注入其中,在经过一系列的固化流程后完成整个成型过程。值得注意的是,在向外壳中注入环氧树脂之前需要外壳内部使用丙酮进行抛光处理,目的是提升截面结合强度。

图 1 壳芯打印成形示意图

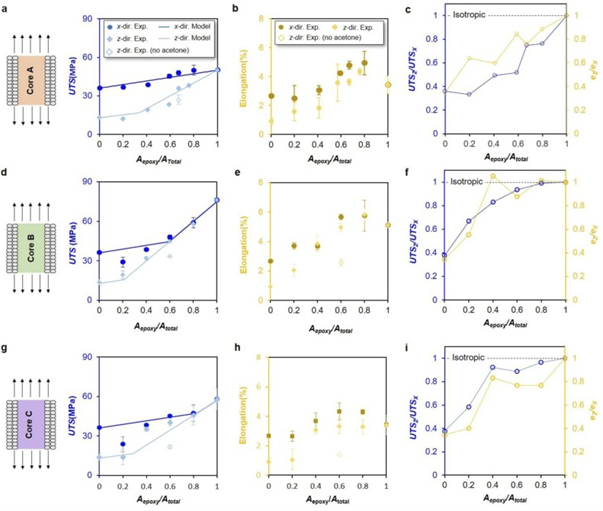

进过上述方法制造的标准拉伸件的各向拉伸性能的壁纸有显著提高,达到0.7以上,但是和各向同性的要求仍有较大差别。为此该团队通过继续研究截面壳芯的面积比以及内部填充的环氧树脂材料的本身拉伸性能等因素对拉伸件性能的影响,得到了各向同性且拉伸性能比肩同等壳体材料注塑成型的零件。如下图所示,拉伸性能较好的core B 和core C 两种芯体材料在截面壳芯面积达到0.8以上时,都能够得到接近1的各向性能比值,表明了该零件的各向同性。

图 2 不同芯体材料达到各向同性时截面的壳芯面积比

除此之外,该方法因为只需打印零件的外形壳体,完成后穿插一步内部环氧树脂的浇筑和固化,其所用时间较零件整体通过挤出成形3D打印所使用的时间有明显提升。

综上,该团队提出的壳芯打印方法能够得到各向同性的3D打印产物,并且其成型速度也更为迅速,能够充分弥补3D的打印成形速度慢,层间结合强度差的缺点。