供稿人:王忠睿 李涤尘 发布日期:2017-07-22

熔融静电纺丝技术(MEW)是一种常见的增材制造技术,常用于进行聚己内酯材料(PCL)成型,而在一些对材料稳定性及耐久性要求较高的场合,PCL并不适用。长期以来,聚丙烯材料(PP)由于其优良的稳定耐久特性而被广泛应用于缝合用线等医疗用品的制造。近日,澳大利亚昆士兰理工大学和德国乌兹堡大学的研究人员实现了聚丙烯微纤维的增材制造,并对该制造工艺的影响因素进行分析。

研究人员使用熔融静电纺丝设备,在熔融温度215℃,外加N2气体气压0.5~1bar,外加电压6.2kV的工艺条件下,进行聚丙烯微纤维熔融静电纺丝。实验发现,基板预热至70℃以上时,聚丙烯微纤维与基板结合效果最佳。

图1 基板预热至70℃、80℃、90℃时成型效果

此外,研究人员还研究了通过改变打印速度控制纤维尺寸及成型效果的方法,如图2所示,通过采用不同的成型速度可以获得不同直径的聚丙烯微纤维,但成型速度过低时则无法成型外观规则平整的纤维。同样,外加N2气体压强过大时,也会影响纤维成型效果。

图2 成型速度及N2气压对纤维成型效果影响

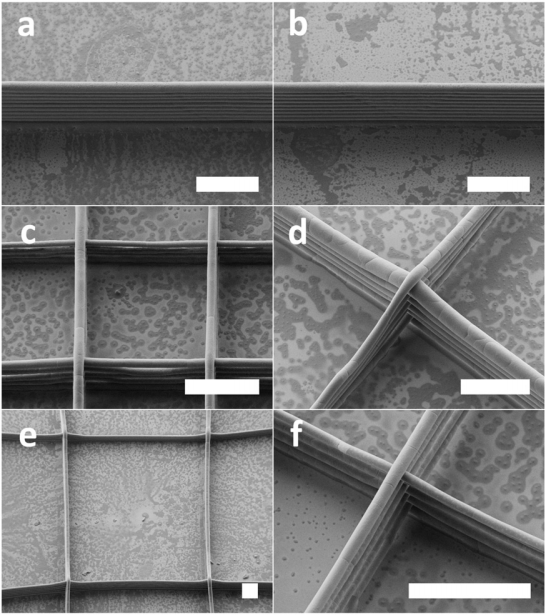

保证聚丙烯微纤维的制造精度是MEW工艺的关键,通过工艺优化,研究人员成功实现了聚丙烯微纤维的累加成形,图3展示了打印速度750mm/min工艺条件下通过熔融静电纺丝成型的聚丙烯微纤维网格微观结构,图中纤维直径为16.4μm±0.2μm,各层纤维间排列整齐有序,成型精度良好。

图3 使用MEW工艺成型聚丙烯微纤维至10层

聚丙烯微纤维快速成型的成功,使得聚丙烯微纤维材料在医疗用品制造等方面的应用更加广阔,也也将大大促进快速成型技术在纤维纺织领域中的应用。