供稿人:杨浩 曹毅 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2022-09-21

聚醚醚酮 (PEEK) 是一种高性能的半结晶热塑性塑料,在完全结晶时提供的热机械性能和高拉伸强度而广受欢迎,在熔丝制造 (FFF) 等材料挤出增材制造技术中引起了极大的兴趣,但仍然受到焊接强度差的困扰。该研究中观察到,在典型的加工条件下,表面结晶会阻止印刷层之间的有效焊缝形成,从而导致焊缝脆弱和脆化。文章中,利用原子力显微镜、差示扫描量热法、整体拉伸断裂测试和模式 III 撕裂测试,已经制定了适当的加工条件和印后退火条件,以提高 FFF-PEEK 的焊接强度。在通过仔细控制印刷过程中的热梯度以非晶态印刷 PEEK 后,两步退火程序产生结晶 PEEK 焊缝,其强度是打印期间结晶的 FFF-PEEK 焊缝的 6-8 倍。

实验方案:在 70°C、100°C 和 130°C的多个腔室温度(ch)下打印圆柱体(R=40mm,H=30mm)以改变打印的整体结晶度。热处理方案:所有印后热处理均使用真空烘箱(Sheldon Manufacturing,USA)进行。为检查等温退火的影响,印有Tch=70°C的样品在148°C或180°C下总共退火12小时。这两个温度是在分析PEEK结晶动力学后选择的。此外,进行了多步退火,其中样品首先在148°C下退火6小时以促进焊缝愈合,然后在180°C下进行第二次斜坡退火,再持续6小时以结晶。

研究主要得到了以下几个结论。

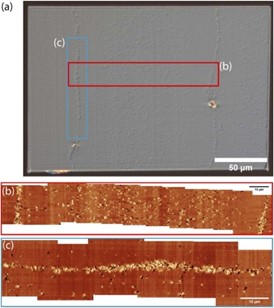

从 FFF-PEEK 焊接区的原子力显微镜观察,结果发现如图 1,对其中一条熔接线的附加成像如图1c,证实熔接线几乎完全被结晶域占据,与挤压层内部相比,焊接界面处的微晶密度增加,这与前人研究得到的结论有所不同。

图1 原子力显微镜观察打印零件焊接区域结果

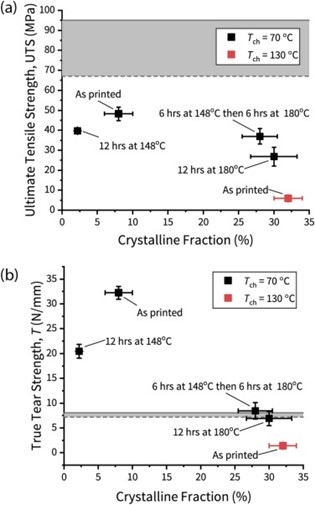

表面结晶是 FFF-PEEK 在该研究的加工条件下焊接强度差的原因。表面结晶导致沉积的 PEEK 挤出层表面形成坚硬、固定的微晶“表皮”,在后续层可以有效焊接之前形成,并降低焊接界面的强度。为了限制表面结晶,打印过程中的腔室温度从 130°C 降低到 70°C,以便打印主要是非晶 PEEK 部件。随后,非晶打印零件(70℃腔室温度的零件)的两步退火程序旨在实现坚固、完全结晶的 PEEK零件。第一步利用高于玻璃化转变温度但低于 PEEK 的冷结晶温度(148℃)的狭窄温度范围,以允许在没有结晶的情况下进行焊缝愈合。第二个退火步骤在冷结晶温度以上(180℃)进行,以产生约 30% 结晶的 FFF-PEEK。该研究证明,这种精心控制的印刷和退火可以将整个焊缝的极限抗拉强度从 6 MPa 提高到 37 MPa,并产生与半结晶 FFF-PEEK 部件的块状 PEEK 薄膜相当的焊缝撕裂强度,结果如图2所示。

图2 退火后结晶度与拉伸和撕裂强度的关系

最终两步退火程序产生结晶 PEEK 焊缝,其强度是打印期间结晶的 FFF-PEEK 焊缝的6-8倍。该研究为提高PEEK的熔丝打印方式打印强度提供了很好的思路。