供稿人:王迎鑫、王富 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2022-07-04

金属和高强树脂的连接对于电子、汽车和航空航天工业的轻量化制造至关重要,晶格结构可以使树脂和金属产生机械互锁,以实现高强度接头。增材制造技术已经广泛用于制传统工艺下难以成型的复杂的精细结构,尤其是在轻量化制造领域。最近台湾科技大学3D打印研究中心采用增材制造技术和注塑方法实现了高强度的金属和树脂的机械互锁。该技术的主要原理是首先通过选区激光融化(SLM)技术在金属基板上生成了不同形状和密度的晶格结构,然后将熔融树脂通过注塑方法注入晶格结构并固化,形成互锁的高强接头。

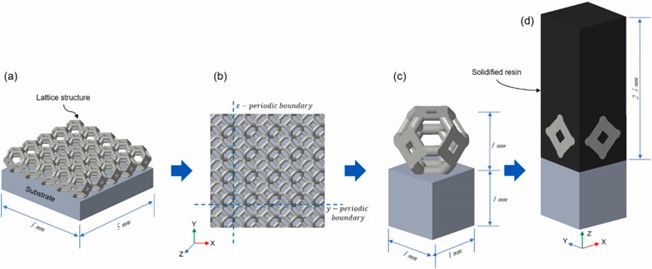

图1(a) 金属基板上的单层5×5晶格结构;(b) X、Y 方向的周期性边界线;(c) 晶格结构和金属基板的 1×1 晶胞模型;(d) 为FEA模拟设计的单胞树脂-晶格结合件。

为了探究不同晶格结构下的失效模式,研究人员对不同密度,不同晶格形状的连接件的拉伸力学性能,使用Abaqus软件进行了有限元计算,发现在较低密度的晶格结构中, 晶格-树脂互锁区域的树脂量较多, 树脂能够承受较大的应力, 并能够将其应力传递给金属支柱晶格。

图2(a) FEA预测不同晶胞树脂-晶格样品的粘合强度; (b) 不同树脂-晶格样品的实验拉力

3D打印晶格结构显著增强金属-树脂结合件的性能,其连接界面的结合强度,与传统刻蚀等连接方法相比,高出2~3倍。增材制造技术为制造几微米到几十微米的高几何复杂结构提供了更高的设计自由度,毫无疑问,在航空航天、汽车、医疗和电子制造业等领域,轻质高强的定制化结构将成为未来发展的趋势。