供稿人:李鸣杰、王富 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2022-06-16

增材制造作为一种将坯料制造、零件成型和后处理等工艺集成的一体化制造技术,具有极高的材料成分与工艺的可设计性。激光粉末床熔融工艺(L-PBF,Laser-Powder Bed Fusion),由于其技术发展较为成熟和以粉末作为原料的优势,非常适用于组织可控的异质合金制备。而钛合金作为一种具有较高比强度、耐腐蚀性和耐热性的轻质合金被广泛应用于航空发动机零部件,但由于其强度和塑性无法兼得使其应用受到一定的限制。

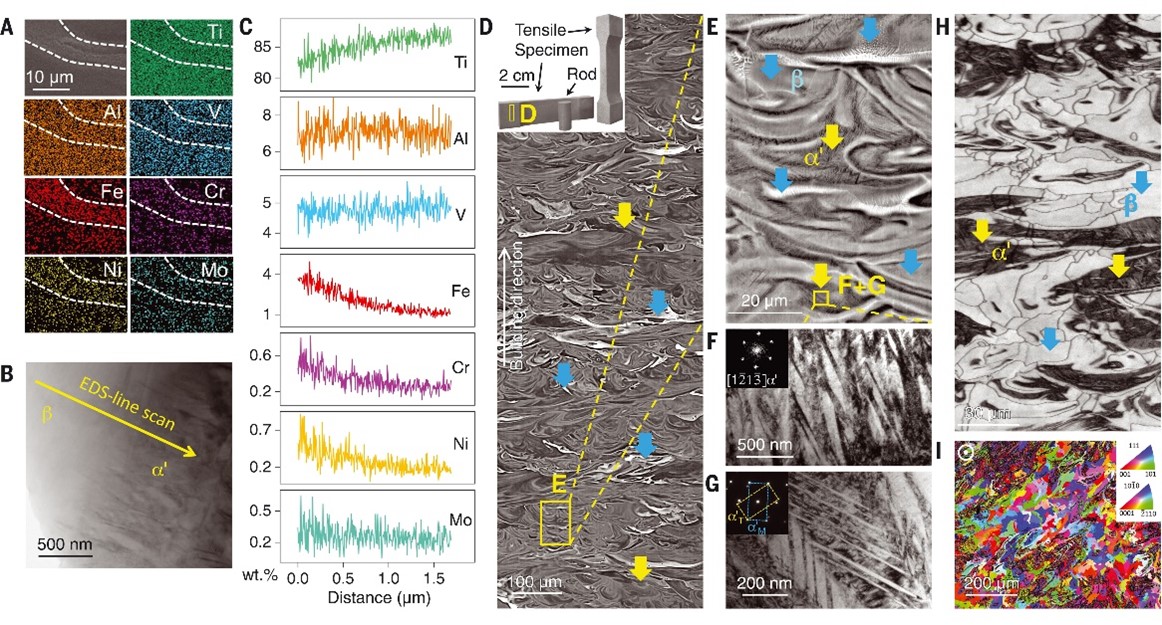

香港城市大学的刘锦川院士团队为了制备高强度、高延伸率的钛合金,通过混合了两种商业粉末Ti64(Ti-6Al-4V)和316L(67.5Fe-18Cr-12Ni-2.5Mo,wt%)制备出了组织可控的高强钛合金。研究发现,宏观上均匀混合的两种粉末在打印成型后依旧保持宏观上不同熔池的均匀一致性,但是在熔池间微米级层面上存在元素和组织梯度分布,如图1所示,在钛合金中形成双相(α′和稳定相β)微结构。

图1 打印态Ti64-(4.5%)316L合金元素梯度变化和组织微结构

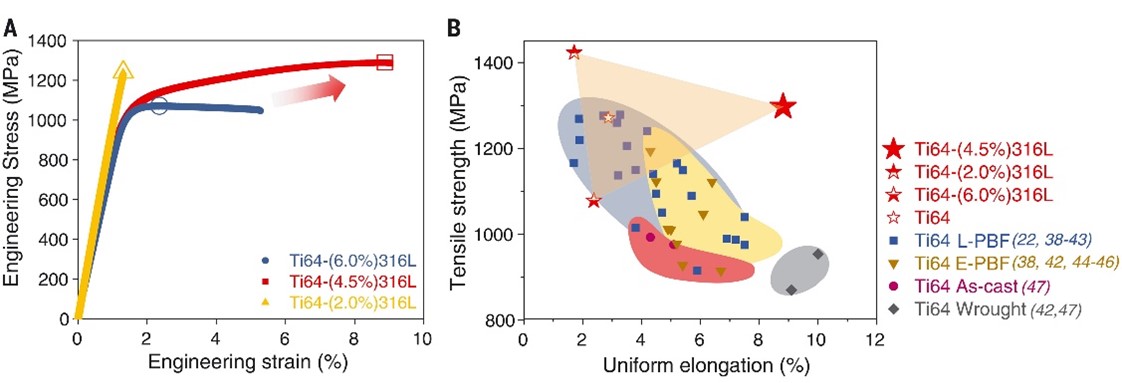

究其机理,一方面,316L中的Fe、Cr、Ni和Mo元素可以有效细化晶粒,实现细晶强化提高强度。另一方面,3D打印的快速凝固特性导致元素扩散不充分,形成低浓度316L的合金区和高浓度316L的合金区。其中,低浓度316L促进β相向α′的马氏体相变,而高浓度316L则为稳定β相,进而形成α′相和β相交织的微观组织。这种微观组织具有相变诱导塑性(TRIP)效应,即在外部载荷下通过渐进的相变提高合金塑性,从而使其延伸率提高,同时起到加工硬化增强作用,如图2所示。Ti64-(4.5%)316L具有超过1.3GPa的拉伸强度和9%的延伸率,以及300MPa的加工硬化作用。

图2 不同316L添加量的钛合金拉伸强度和延伸率

通过巧妙地结合316L和Ti64两种粉末进行异质合金增材制造,形成组织和微结构可控,实现了强度和塑性的同步大幅度增强,大大降低了常规合金设计需要重新制备粉末的成本,推动“材料-结构-性能”的一体化智能设计发展。