供稿人:崔晓涵,王富 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2022-05-29

在工业生产中,对于铸件铸造质量的要求越来越高,对于性能与成形精度等指标的要求也进一步提高。因此,3DP砂型工艺以及许多陶瓷材料逐渐应用于砂型铸造中。这些应用不仅提高了铸件的性能,改善了铸件的质量及精度;同时还极大地提升了小批量砂型铸造的生产效率。而一些非传统的砂型材料的引入也使砂型铸造拥有了更广阔的适用范围——从简单的铁,钢浇铸到一些较为活泼金属的浇铸,如铝,镁合金的浇铸。

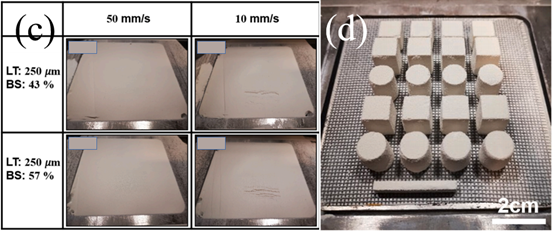

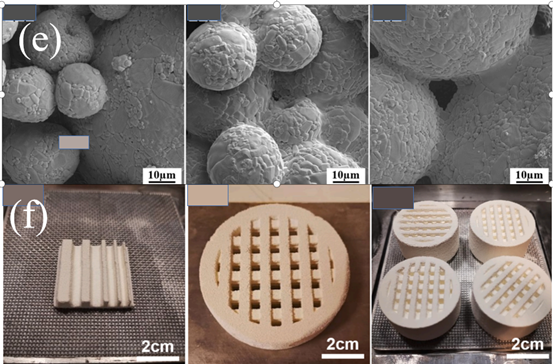

最近来自于比利时陶瓷研究中心的陈子荣团队对于使用3DP工艺,以陶瓷粉末为基材,系统全面地研究了3DP工艺中各种参数对于陶瓷粉末成型的铸造模具,其强度,表面精度,尺寸精度,内部缺陷等各方面指标的影响。研究发现,球形粉末成型精度好于棱形粉末 ,而粒径为20-50um的粉末成形精度最佳(e)。而从图(c)及图(d)中得出,在打印速率为50mm/s及粘接剂喷射浓度为53%时,打印的尺寸精度和表面精度质量均较好。而图(e)得到在分层厚度为0.25mm时,样件微观上形成了较多较紧密的粘接桥。最终得到尺寸精度、表面质量较好,同时强度较高的样品。

图1(a) 不同陶瓷颗粒形状及粒径,(b) 不同形状粒径的沙子对成型表面精度影响,(c)打印速度及粘接剂喷射量对砂型表面精度影像 (d)对应成型样品(e)不同分层厚度对粘接桥影响(f)选择最佳工艺制作出成品

通过对于不同形状,不同粒径陶瓷粉末对于铺粉层表面精度的研究得知,球形粉末成型精度好于棱形粉末,而精度最佳的粒径为20-50um(e)。而从图(c)及图(d)中得出,在打印速率为50mm/s及粘接剂喷射浓度为53%时,打印表面精度较好。此时所成型的样件表面精度同时较好。而图(e)得到在分层厚度为0.25mm时,样件微观上形成了较多较紧密的粘接桥。最终得到尺寸精度,表面精度较好,具有较高强度的样品。

最后,对制件的力学性能进行了表征,制件的密度为2.75g/〖cm〗^3,弯曲强度为262.6MPa,断裂韧性为1.8MPam^(1⁄2)。制件具有更轻的密度和优异的力学性能。这种制造策略,在制备具有复杂几何形状的致密陶瓷零件方面具有巨大潜力。

3DP工艺目前在砂型铸造中已经被广泛地应用,而陶瓷铸型的引入为砂型铸造提供了更多的选择。当然新工艺以及新材料的碰撞会出现许多意想不到的问题。只有解决了这些问题,之后,我们才能得到一种稳定、可靠、实用性强,具有突破性的新技术。