供稿人:关志强 供稿单位:机械制造系统工程国家重点实验室 发布日期:2022-05-20

近年来,碳化硅陶瓷复合材料因其比强度高、导热性好、膨胀系数低等优点而受到广泛关注。然而,在航空航天等领域,采用传统制造工艺很难制备结构复杂的精密零件。3D打印技术的发展为复杂复合材料零件的制造提供了一条有效途径。通过选择性激光烧结(SLS)、直接墨水写入(DIW)、粘合剂喷射(BJ)、立体光刻(SL)和层压对象制造(LOM)制备的SiC陶瓷复合材料都显示出良好的前景。

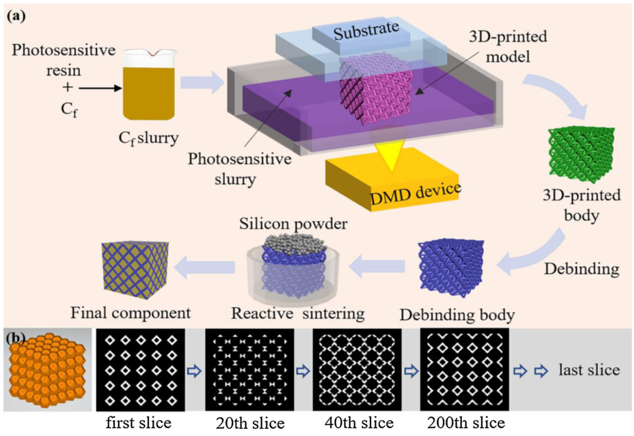

中国科学院上海陶瓷研究所的张恒等人提出通过数字光处理(DLP)和液态硅浸渍(LSI)工艺来制备C_f/SiC复合材料的新方法。整个过程如图1所示,包括三个部分:碳纤维浆料的制备;碳纤维预制件的3D打印及热解为以碳纤维为碳源的碳坯;液态硅渗透碳坯以形成致密的C_f/SiC复合材料。所制备的浆料固相含量为20.86vol%,通过研究碳纤维浆料的固化性能和打印精度,找到了一组最佳打印参数:曝光时间60s,曝光功率88mw/〖cm〗^2,分层厚度25μm,固化厚度为40μm。并以此来开展复杂结构碳纤维的立体光刻。

图1 打印原理

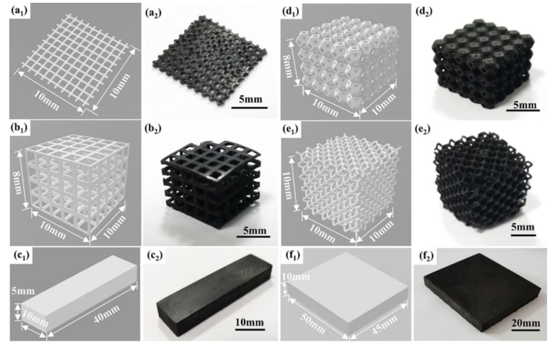

首先,对DLP技术对该类材料的成型精度做了表征。结果显示,制件成型尺寸偏差小于5%,并打印了图2所示的网格结构、桁架结构、矩形块体结构、十四面体堆叠结构和八面体交叉结构,这些结构都具有良好的表面质量和精细的内部结构,证明了DLP打印该类材料的成型能力。其次,素坯经过热解后,成为了以碳纤维为碳源的碳坯,碳坯经过高温渗硅处理后,便转化为了C_f/SiC复合材料,表征了烧结样品的微观结构和相组成,在反应烧结过程中,液态硅被填充到坯体的孔隙和空心中。同时,碳纤维被用作碳源,转化为碳化硅,并在原始碳化硅表面沉淀,生成的碳化硅体积膨胀,从而促进复合材料的致密化。烧结样品的XRD结果,也证实了样品在硅化后存在Si、SiC和未反应的碳纤维。

图2 打印制件

最后,对制件的力学性能进行了表征,制件的密度为2.75g/〖cm〗^3,弯曲强度为262.6MPa,断裂韧性为1.8MPam^(1⁄2)。制件具有更轻的密度和优异的力学性能。这种制造策略,在制备具有复杂几何形状的致密陶瓷零件方面具有巨大潜力。