供稿人:王永辉 、连 芩 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2022-05-05

高性能陶瓷材料因其高强度、高硬度、耐高温、耐腐蚀等优异性能,在航空航天、生物医学、汽车、电子等领域得到了广泛的应用。由于传统的陶瓷成型如离心注浆成型和凝胶注射成型仍面临复杂几何形状的制造困难,一系列增材制造(AM)技术被开发出来,包括选择性激光烧结(SLS),立体光刻技术,陶瓷熔合沉积(FDC),陶瓷喷墨打印,陶瓷糊(挤出)直接书写。其中,立体光刻技术已成为一种较为成熟的增材制造技术。基于陶瓷浆料光固化反应的立体光刻技术可分为立体光刻设备(SLA)和数字光刻技术(DLP)。然而,现有的基于立体光刻的陶瓷3D打印技术存在分层非连续的缺点,存在如下缺点:(1)各向异性的力学性能;(2)表面质量低;(3)制造度低。即使是商用的陶瓷DLP和SLA技术也只能实现较低的制造速度(8500和3600的CeraFab为10 mm/h, 3600为20 mm/h)。因此,需要一种连续高效的陶瓷材料3D打印技术。

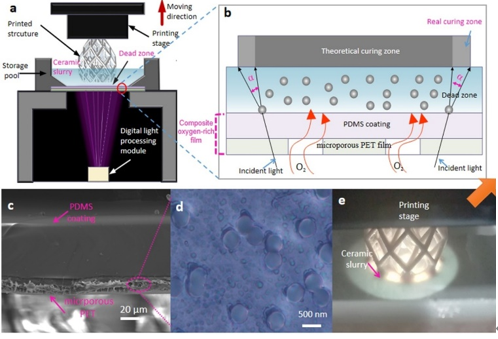

2021年2月,青岛理工大学山东省增材制造工程技术研究中心的团队提出了基于DLP技术的连续陶瓷3D打印方法。为了实现陶瓷浆料的连续成型,研究人员利用氧气抑制光固化浆料交联反应的这一特性,使用自制的复合富氧膜不但能提供可控的死区(氧阻聚层)厚度,厚度最大为102μm,并且复合富氧膜有足够的支撑强度以及较低的表面能。该复合富氧膜由支撑层(微孔PET膜,平均孔径0.45μm,厚度10μm)和富氧释放层(聚二甲基硅氧烷,PDMS厚度50μm)组成。同时,制备了与之相匹配的高固含量、低粘度陶瓷浆料。在此基础上,研究了基于DLP技术的连续陶瓷3D打印的影响因素。

图1 使用富氧膜的DLP打印原理(a,b)与打印过程(c,d,e)

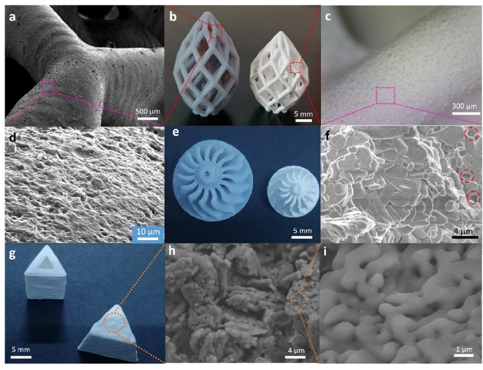

图2 打印零件及其显微形貌

打印结果表明,当陶瓷浆料固含量为40 vol%时,最大打印速度可达143 mm/h,打印速度从50 mm/h提高到143 mm/h并不会使表面质量变差。最后,成功地打印出空心结构、薄壁结构和叶轮等典型结构,并烧结成致密(98.3%)或多孔(86.7%)的显微组织。因此,该方法可以为陶瓷材料制造中必不可少的高效率、低成本的陶瓷3D打印提供一条新的途径。