供稿人:周航 鲁中良 供稿单位:机械制造系统工程国家重点实验室 发布日期:2022-04-17

激光增材制造部件的性能提高依赖于结构创新和定制化设计,自然优化的结构可以为设计和制造提供灵感。此研究以鳞角腹足蜗牛的外壳结构为灵感,在硬层与软层界面处产生裂纹扩展挠度和能量耗散,使层状壳结构具有良好的力学性能,如图1所示。硬陶瓷层与柔顺的金属层以周期性的硬-软-硬层状形式结合,采用激光粉末床熔化(LPBF)技术设计并制作了TiB2/Ti6Al4V多材料层状结构。该方法有望为其他陶瓷/金属复合材料体系的制造和强化提供科学技术指导。

图1鳞角腹足蜗牛的外壳及设计的多材料层状结构

图2 XRD衍射、SEM形貌及界面处EDS图谱

如图2a所示,TiB2峰强度较低,表明在TiB2/Ti6Al4V层状结构中保留了少量未溶解的TiB2相。TiB2与Ti发生了原位反应形成了中间相TiB。由于沿[010]方向的B-B共价键较强,TiB在[010]方向上的生长速度要快于其他平面方向,形成了原位TiB晶须(图2c)。如图2b所示,界面处Ti、Al和V的原子分数呈平滑下降趋势,而B元素的原子分数呈平滑上升趋势,表明激光熔接陶瓷层时存在明显的穿透现象。从线扫描结果可推知,在LPBF过程中熔化的TiB2与液态钛合金之间发生了强元素扩散和界面反应。

图3 层状结构TEM表征

选取参数为400 W, 600 mm/s时成形试样的三个典型致密区进行TEM测试,结果如图3所示。图3a中晶粒中没有检测出V元素和Al元素,结合选区电子衍射(SAED)结果,确定晶粒为TiB晶体。界面处TiB晶须的直径从亚微米级减小到纳米级(60-80 nm),这是因为与陶瓷层相比,界面处的温度梯度更高。这些亚微米和纳米级TiB晶须促进了TiB2陶瓷和Ti6Al4V合金之间的逐渐过渡,有助于层状陶瓷/金属复合材料形成良好的界面结合,避免了层状结构的分层和Ti基体与TiB2界面结合不良。TiB纳米晶须在界面处的这种钉扎效应和梯度组织有利于提高层状TiB2/Ti6Al4V多材料构件的界面结合和抗弯强度。

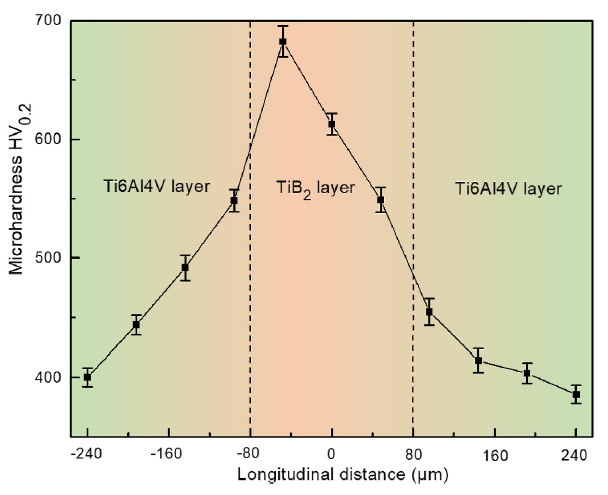

如图4所示,不同区域的显微硬度从TiB2 (682.3 HV0.2)层逐渐变化到Ti6Al4V(403.6 HV0.2)层。沿层状多材料构件的构建方向(依次为Ti6Al4V、TiB2和Ti6Al4V),显微硬度先升高后逐渐降低,这与鳞角腹足蜗牛的外壳硬度变化趋势相似。界面处平滑的硬度转变和原子迁移有利于残余应力的释放和不同材料层的结合,提高综合力学性能。

图4 层状结构不同区域显微硬度

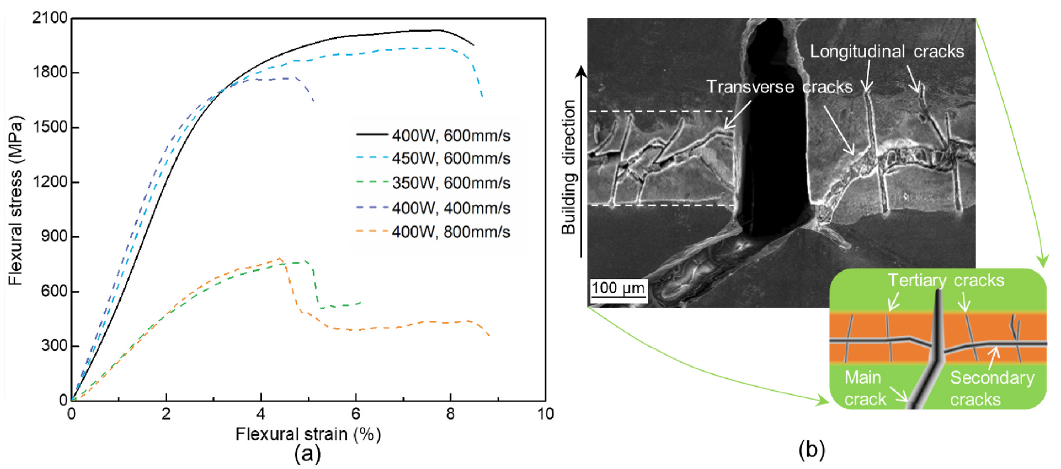

图5 不同参数成形试样的拉伸曲线及最高强度试样的截面

如图5a所示,在400 W,600mm/s下成形试样的抗折强度最高(2033.2 MPa),表明TiB2/Ti6Al4V复合材料具有良好的界面结合性能。从图5b中试样截面可以看出,主裂纹从试样底部开始,并向上扩展。由于脆性陶瓷层内部的剪切作用,次生裂纹沿TiB2层横向扩展。随着次生裂纹的横向偏转,在TiB晶须生长的方向上,有多个短裂纹沿构造方向延伸,这些短裂纹被认为是三次裂纹。因此,LPBF制备的层状TiB2/Ti6Al4V结构内部裂纹扩展是通过裂纹偏转和多级裂纹实现的,延长了总扩展路径,提高了裂纹扩展能量,最终增强了仿生层状TiB2/Ti6Al4V复合材料。