供稿人:王迎鑫 、王富 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2022-03-15

新一代人体植入物需要局部进行个性化设计其力学行为来呼应组织特性,增材制造技术因其制造的高灵活性得到广泛关注。生物组织表现出多孔的特征,钛合金与组织的生物相容性高,具有定制化多孔结构的钛合金增材制造成为当下人体植入物的主流发展方向,但是强度和模量的平衡难以实现。最近伯明翰大学冶金与材料学院同华南理工大学机械与汽车工程学院使用马氏体TiNi生物材料设计了一种孔隙率可调的仿生梯度晶格结构,并实现了超高比强度,结构的制造通过激光粉末床融合加工(LPBF)技术实现。该技术的主要原理为:通过Unigraphics NX 8.5软件对晶胞和晶格结构进行设计,采用LPBF技术进行制造,孔隙的选择和分布以真实股骨CT为参照进行选取,压缩试验和电子显微镜观测对结构的变形、断裂和力学性能进行了表征。

图1(a) 仿生晶胞的设计过程,(b) 具有不同结构孔隙度水平的晶胞,(c) LPBF处理的均匀晶格样品,以及 (d) 结构分级模式,3D模型和图像LPBF 处理的功能梯度晶格结构。

为了增强细胞渗透和增殖,对晶胞结构采用了圆柱形支柱的设计,结构曲率平滑,孔隙率的设置通过改变中央立方体和支柱的尺寸来实现。随后对结构进行HIP热处理,用于减少晶格支柱内的缺陷。

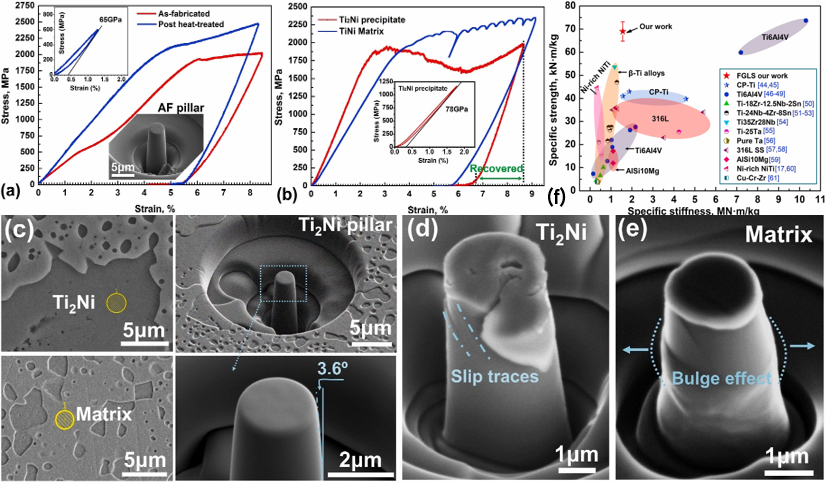

图2 从制造(AF)和热处理(HTed) 后的梯度晶格样品中提取的压缩微柱的压缩应力 - 应变曲线和断裂形态:(1) AF和HT样品的插入弹性卸载曲线的应力-应变曲线来确定HT样品的弹性模量;(b) Ti2Ni 析出物和马氏体基体的应力-应变曲线,取自与 (c) 中区域相关的高温热处理后的晶格,插入弹性卸载曲线显示Ti2Ni的弹性模量;热处理后样品中 (d) 和 (e) Ti2Ni和马氏体基体微柱的SEM断口形貌。

为了探究不同工艺条件(AF、HIPped 和 HTed)下机械性能(如弹性模量)的变化,研究人员对FGLS在不同条件下微观结构的变化进行了分析,发现机械性能是因 Ti2Ni 相的形态和分数的变化而改变的,Ti2Ni 颗粒的晶格条纹与基体之间的过渡非晶结构可以在防止界面断裂的同时减少界面失配。经过热处理的 FGLS 在多尺度上进行了分级强化和增韧,保持了低杨氏模量(4.46 GPa)和良好的延展性的条件下,实现了超高的比强度(约 70 kN m/kg)。 增材制造的仿生功能梯度支架可以更好地适应原生组织并满足生物学需求,并通过最大限度地减少不良的骨-植入物相互作用来提高机械相容性,例如机械不匹配、应力屏蔽和植入物失败。毫无疑问,使用仿生材料的仿生 FGLS 支架的AM是定制组织工程中下一代支架的趋势。