供稿人:鲁阳 李涤尘 鲁中良 朱伟军 发布日期:2017-07-02

低密度、高度多孔的陶瓷材料由于其可调热性能和较高的机械强度而得到越来越广泛的应用,例如催化、过滤、热交换、生物医学支架和能量储存等领域。而孔隙率更高的层状多孔陶瓷材料的相对抗压强度和材料活性表面的可接近性均优于非层状多孔陶瓷材料。因此层状多孔陶瓷材料的制造技术是极为有意义的研究方向。目前虽然已经开发了广泛的技术,包括使用牺牲模板和陶瓷支架的3D打印技术用于生产高度多孔陶瓷,但层状多孔陶瓷材料的合成仍然是一项具有挑战性的科技任务。

层状多孔陶瓷的主要优点之一是低密度和高相对抗压强度的组合,这源于在不同长度比例引入承重结构单元所取得的机械效率。这样的特征是天然材料(如竹、骨)的标志。

瑞士苏黎世联邦理工学院材料系Clara Minas等人通过Direct Ink Writing(DIW)技术打印出了具有前所未有的强度重量比和三种不同长度尺寸的可调孔径的层状多孔陶瓷。这种基于挤出的打印成型方法依赖于颗粒稳定的乳液和泡沫形式油墨的配方,使其在打印过程中足够稳定以抵抗聚结。

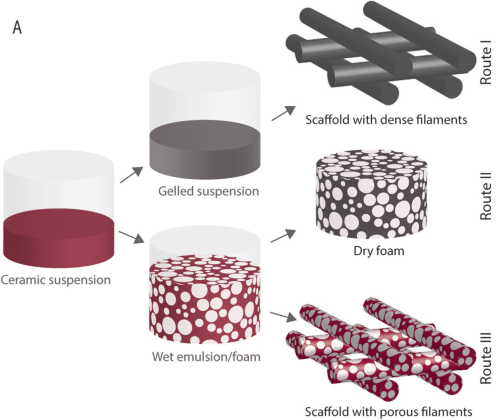

图1 层状多孔陶瓷加工原理图。(线路I)DIW高固相凝胶(mm范围);(线路II)乳化/发泡凝胶(μm范围);(线路III)乳液/泡沫模板与DIW组合制成具有多个尺度大孔隙的层状多孔陶瓷

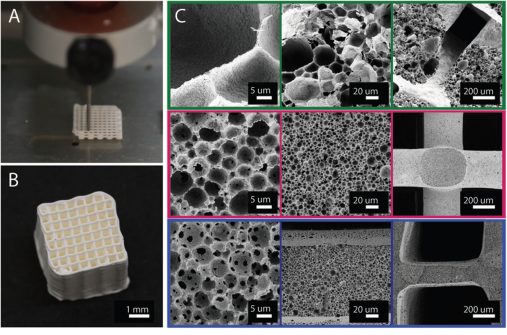

图2 (A)DIW多孔陶瓷材料;(B)立体晶格支架;(C)高倍电镜下通过DIW打印的氧化铝多孔结构:顶排(绿色),具有闭气孔的泡沫模板结构;中排(红色),具有闭气孔的乳液模板结构;底排(蓝色),具有开气孔的含PVA的乳剂模板结构

该项技术使用表面活性颗粒和聚乙烯醇(PVA)作为乳液/泡沫的稳定剂可以实现封闭或开放的孔隙率。这允许根据是否需要可接近的表面而将多孔微结构调整到宽范围的应用。即通过调节油墨配方来控制局部结构的开闭气孔率。

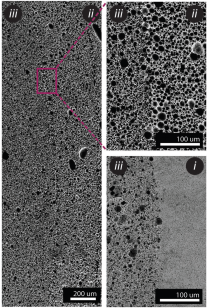

图3 两种不同油墨的过渡区

该项工作着重于使用Al2O3作为3D打印的结构单元,但加工路线可以调整到广泛的陶瓷粉末,以满足目标轻量化、生物医学、能量和催化应用的要求。