供稿人:武文泽、高琳 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2021-12-23

立体光刻技术(SLA)具有高分辨率和可大面积打印等优点,被应用于微器件3D打印等领域。但是传统SLA在打印过程中静摩擦力使得聚合层粘附在固体约束界面上,剥离时产生的机械分离力导致工艺可靠性差,并限制打印部件的几何结构设计。 为克服这一局限性,来自佛罗里达大学的Toshikazu Nishida教授团队利用与光敏树脂不混溶的惰性液体作为约束界面,减轻逐层打印和连续打印模式下打印结构所受的静摩擦力,从而提高了打印精度,并实现了具有多尺度几何形状的微结构和功能器件的制造。 该研究选用氟化碳基氟化油作为惰性液体,与打印材料产生惰性液体界面(打印死区),在死区处进行打印材料的光聚合。由于惰性液体在打印剥离过程中的可变形性质,全过程中打印结构几乎不受机械分离力的影响(图1)。

图1 使用惰性液体约束作为界面的光固化打印技术

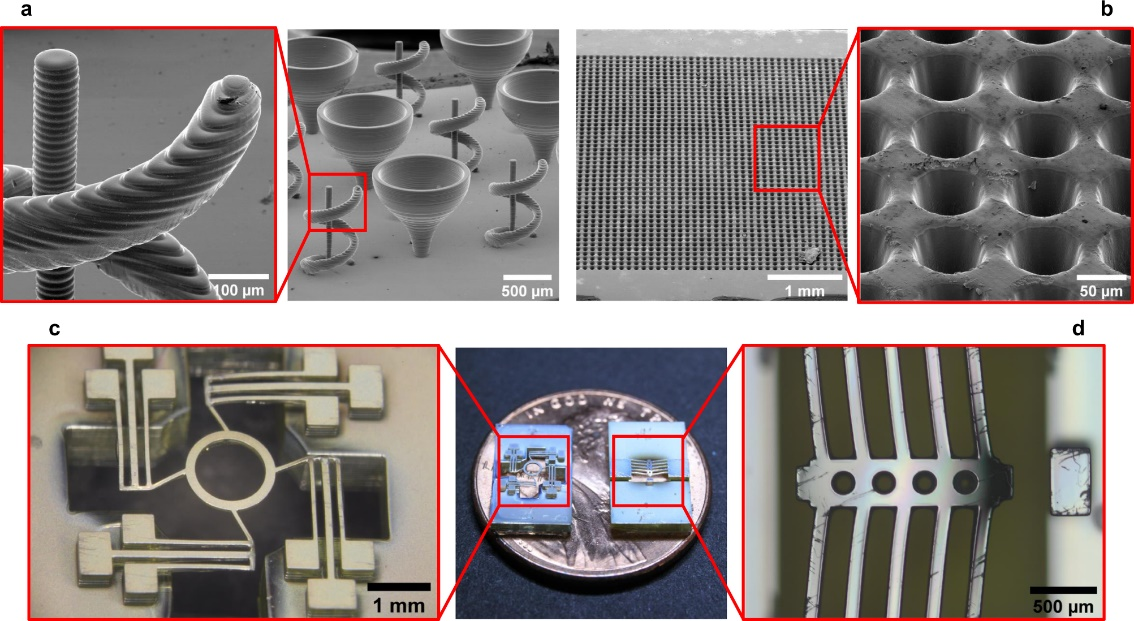

研究人员通过利用惰性液体约束界面,逐层打印了各种3D微器件(图2)。通过对3D打印微器件进行金属化,实现了功能性微机电设备(电热致动器)的制造,相比于高精度打印常用的双光子制造方法,该方法可使其用于具有更大横截面积的结构制造。该技术能够在连续打印和逐层打印之间进行灵活的转变,在保证精度的同时扩大了打印工艺窗口,可用于生物医学设备、功能性微机电设备传感器和执行器、微型机器人、射频组件等新型设备的开发。

图2 使用惰性液体约束界面制造的3D微型器件